药品制剂生产智能工厂建设方案探讨

过对数十个已实施项目的经验进行总结,笔者在本文设计、归纳、总结出了一套相对完整、可控、实用、有效的制剂生产车间生产信息化管理整体解决方案。该方案旨在实现制剂生产全流程的自动化、数字化、智能化管理控制,实现药品生产全流程的可追溯、电子化指导生产等现化代数字制药过程,实现工业化与信息化的“两化融合”,从而使生产过程得到全面规范化的管控,实现真正合规、高效、智能的药品制剂生产信息化。

方案设计原则

安全性:采用安全等级保护2.0体系规范,设计生产控制网络、数据采集网络、生产信息化管理网络、视频监控网络、办公管理网络。网络之间进行物理隔离,并安装通信网关、数据网闸、安全审计单元、防火墙等装置;采用分区域分等级用户权限验证,并对数据进行加密处理,确保数据安全性。

可靠性:系统设计既要采用先进技术和系统工程方法,使之具备思维的合理性、技术的可行性、方法的正确性,还要确保使用过程中系统运行的稳定性,减少系统故障对实际生产的影响。

规范性:遵照制药行业的法律法规,参照cGMP(动态药品生产管理规范)实施指南,要求生产过程与药品质量管理的规范进行紧密结合。同时充分考虑验证需求,确保系统设计符合cGMP计算机系统验证规范,提供系统设计、IQ(安装确认)、OQ(运行确认)、PQ(性能确认)等相关资料。

经济实用性:智能化建设方案需本着节约成本、提高效率以及降低能耗的原则,减少不必要的硬件和软件的使用,在合理的经济投入前提下完成建设。

系统建设目标

生产装备数据集成:全面采用先进工艺及智能装备,确保工艺布局合理,智能装备应全面具备联网和数据采集功能,关键重要装备还应具备远程控制和运维功能。

自动仓储物流管控:建立原辅料、半成品、成品、包材仓储和物流管控系统,通过生产线实际生产计划实时拉动物料的精准配送,采用智能AGV(自动导引运输车)、自动传送装置,实现仓储和配送的可视化管理,应用智能装备实现关键件的仓储和配送。

智能综合管控:将MES(制造执行系统)作为管控核心,以生产计划与执行为主线,基于统一平台,实现计划、执行、现场、物流、质量、设备、资源的集中管控。

全产业链质量追溯管控:在原料基地、药材前处理、生产加工、物流运输和最终使用端广泛采用条形码、二维码电子标签等识别技术,实现对物料、半成品、成品流动的追踪与追溯。

系统建设方案

超融合机房与数字监控中心

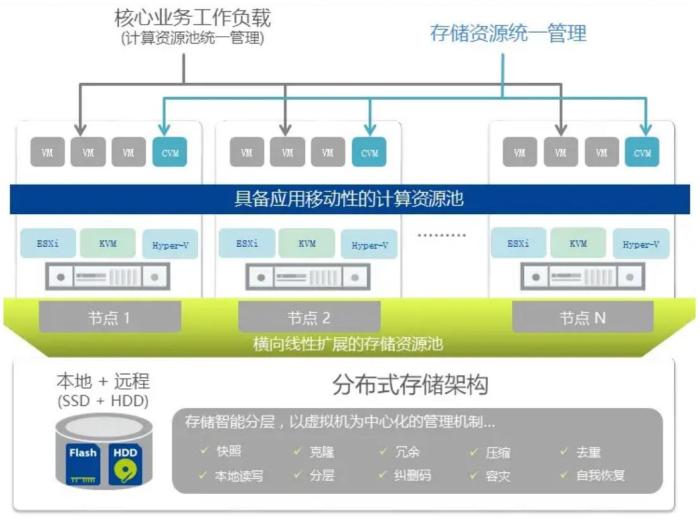

数据中心资源采用云计算技术,通过超融合一体机组成统一资源池,构建超融合架构云数据中心资源池,为企业应用系统及信息化管控系统提供计算、存储、网络资源,提高企业对系统数据的安全性管理以及可靠性维护管理,如图1所示。构建新型数据中心,并整合现有的资源,建立基于资源池层的基础软件、硬件资源池,并进行动态调度、自动管控和共享使用,为各类业务应用提供标准化、可定制化的运行环境,提高整体运营效率和IT设施的可靠性、安全性,并有效降低运营成本,促进智慧应用建设的跨越式发展。

图1 应用超融合软硬件技术建设药品制剂智能工厂数据中心(注:VM与CVM为控制虚拟机,EXSi、KVM、Hyper-V为虚拟机监控程序)

工业物联网与网络安全

采用冗余光纤网络,建设生产控制网络、数据采集网络、生产信息化管理网络、视频监控网络、办公管理网络。整个网络系统构成可分为核心层、汇聚层、接入层交换机部署,办公和视频局域网络。在综合楼设置信息中心机房,在网络机房为中心设置核心交换机实现一级数据交换,网络形式采用星型结构形式。

采用等级保护2.0规范设计网络安全方案,包括网络结构安全方案、网络安全审计方案、网络设备防护方案、网络可信接入方案等,通过软件、硬件结合的网络安全方案建设安全的网络体系。

SCADA(数据采集与监控系统)

SCADA系统是一套通过网络实现各生产区域、公共区域等设备设施联网的物联网监控系统,它是采用物联网技术实现设备设施的状态、运行、工艺数据的采集与存储,利用2D和3D可视化技术以及数据分析技术实现数据的远程图表展示、工艺流程展示、趋势与分析、报警管理与分析等功能的设备监控系统;它打通了生产现场设备设施级数据,通过物联网平台实现了生产现场的监控与管理。

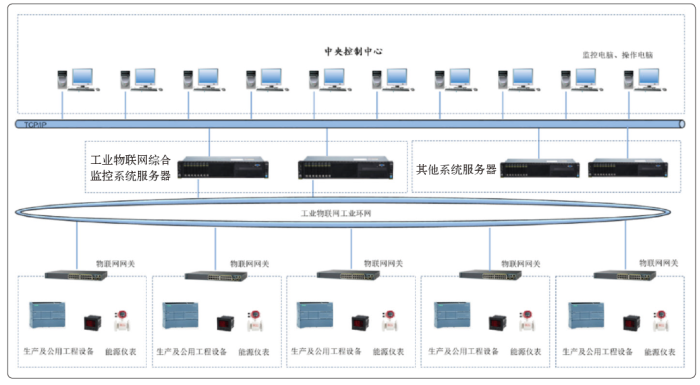

SCADA系统结构如图2所示,底层为车间各单机设备,单机设备控制系统需进行改造或增加通信模块,通过以太网接入网关,网关支持多种协议通信,同时支持接口开发,实现单机设备的集成。各网关通过系统网络连接到数据中心服务器,系统组态、数据处理、脚本编辑等工作在工程师站完成后下载到服务器,服务器上的数据可通过终端网络发布到各系统终端,如监控客户端、大屏幕、远程终端等。

图2 采用工业物联网建设药品制剂生产智能工厂系统集成

系统具有50 000点实时数据库和历史数据库,可采集湿法制粒机、流化床、整粒机、总混机、压片机、胶囊填充机、包衣机、塑瓶包装线、铝塑包装线、BMS(建筑设备管理系统)、EMS(环境在线监测系统)、WMS(仓库管理系统)等相关系统关键生产数据。

AGV与WMS系统

采用AGV实现原材料、半成品、成品与包材仓库及生产车间的物流传输,采用WMS系统实现仓储物流管理体系建立。AGV调度控制系统通过计算机进行集中调度、监控、管理系统运行状态。还可配备相应的通信模块,与工作区域内卷帘门、电梯实现对接通信和联动、开关控制。在MES的配合控制下,可实现托盘存放位置的自动摆放和移动,实现托盘暂存管理。而且调度系统具有数据对接功能,能够对接MES系统、与之相关的工艺设备的控制系统及SCADA系统、ERP(企业资源计划)系统等。能够处理系统运行过程中的任务,包括搬运任务的执行、充电任务的执行、任务的启动取消和变更等,并对任务执行的信息进行记录和统计。

MES (用于制剂的生产与执行系统)

通过制药专用的MES,按照符合GMP(药品生产质量管理规范)规范要求的SOP(标准作业程序)对生产流程进行管控,实现对生产订单、物料管控、生产执行、质量管理、电子签名、追溯分析等关键环节的全方面管理。

物料管理模块通过打印和扫描条码标签的形式记录和读取关联信息,实现物料、中间体、成品的综合管控。配方管理模块的功能包括生产工艺规程定义,以及对生产过程中每个工序需要的各种原辅料、内外包材、中间体、成品的基本信息,设备和人员信息等进行配置和建模,并可随着公司SOP的更新,自动更新处方、工艺操作流程、文件内容格式。工单管理审核模块则通过为处方和生产任务创建工单,生成具体的生产步骤;其功能具体包括控制房间、工序、物料、工艺、设备等,对生产执行过程进行控制,追踪生产物料批次。生产计划管理模块从ERP获取月度计划后,便会选择生产线,并依据生产线配置数据进行自动排产,同时支持人工调整生产日期。生产排程定下后,系统会自动生成批生产指令,下发给各生产岗位执行;称量管理模块会再根据配方进行称量并复核称量误差,在每次称量完成后自动打印标签,并判断是否完成所有称量任务。系统可以在确保批生产正常进行的同时,同步记录数据,最终所有生产要求的信息将以电子记录呈现给生产人员。质量管理模块实现了质量控制与偏差管理,在出现偏差、自检、外审等相关问题后,系统可输入相关内容执行CAPA(纠正和预防措施)流程;电子数据可以采用电子签名的方式,电子签名遵循相应法律法规的要求,对所有电子批记录实现电子签名管理,可进行质量管理和电子追溯。

系统应用效果

药品制剂生产车间智能工厂建设方案遵照规范性、成熟性、可靠性、经济技术合理性以及模块化、开放性和安全性的原则,实现了车间内部与外部信息系统的互联互通和数据集成,保证了药品制剂生产过程得到科学、有效的监测和控制,实现了产品生产的自动化、数字化和智能化,现已经过多个项目的实施验证,实施效果良好,有望在制药行业进一步普及推广应用。

邵丽竹

何发

热点文章

-

制药分离技术在生物制药中的应用与探究

2025-12-12

-

中国药典2025年版“药品包装用塑料材料和容器指导原则”的框架体系与核心内容解析

2026-02-04

-

压片制粒生产各过程关键因素之考量

2025-12-22

-

药品共线生产中的清洁验证与风险管控

2025-12-25

-

生物制品分段委托生产情形下的持有人质量管理体系关注点探讨

2025-12-16

-

制药行业未来趋势洞察:数智化、个性化、可持续与全球化重塑产业格局

2025-12-10

-

底喷微丸包衣工艺参数对包衣效果的影响分析

2025-12-04

-

基于CFD仿真技术的灌装机充氮装置设计优化

本文以某制药产线的灌装机设备为研究对象,采用计算流体动力学(CFD)仿真技术对充氮装置的充氮性能进行分析,并结合分析结果对氮幕结构进行了优化设计。随后,针对优化方案进行性能仿真验证,结果显示优化后的顶空残氧量降低至0.252%。为了进一步验证优化方案的实际效果,将优化方案应用于实际产线进行性能测试,测得的顶空残氧量为0.68%,这一结果满足了小于1%的要求,表明其充氮保护性能已达到国际先进水平。

作者:王志刚、刘依宽、刘佳鑫

-

药品密封性检测 :用户需求与优化

-

可控冻融系统在生物原液上的应用

-

人用疫苗生产数字化转型

-

药包材生产质量管理的进阶策略

-

药厂洁净区域风量和压差的控制策略

评论

加载更多