制药厂无尘室空调净化系统验证方案

目 录

1 引言

1.1固体制剂车间无尘室空调净化系统的概述

1.2 验证目的

1.3 范围:

1.4 验证周期及验证进度安排

1.5 验证项目小组成员及职责

2 文件与技术资料

3预确认

4安装确认

5运行确认

6固体制剂车间无尘室空调净化系统的日常监测、消毒

7固体制剂车间无尘室空调净化系统验证的结果评价及建议

8固体制剂车间无尘室空调净化系统再验证周期

1.引言

1.1概述

1.1.1我公司固体制剂车间为片剂、胶囊剂、颗粒剂生产区,对生产环境提出了一定的要求,如洁净区的温度、相对湿度、空气的气流速度、静压差及洁净度等。无尘室空调净化系统,就是将空气处理成要求的状态后送入房间内,以满足上述要求。所以无尘室空调净化系统是由空气处理装置、空气输送装置和空气分配装置等组成的一个完整的系统,该系统能够对空气进行冷却、加热、加湿、干燥、净化和消毒处理。我公司制剂车间无尘室空调净化系统主要包括:空调机组、风管、除尘系统等几个主要部分。

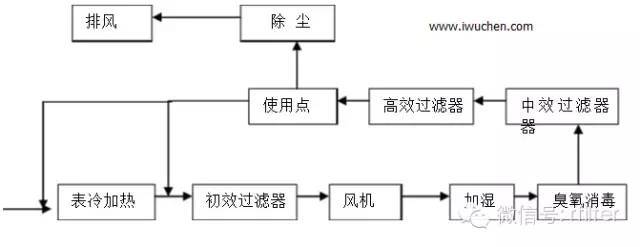

工艺流程图如下:

1.1.2.基础资料

设备编号:00054 设备名称:风冷管道式空调机组

地址:南京中央门外迈皋桥华电工业园天加公司

设备型号:TSD500DRI-AB 邮编:210028

生产厂家:南京天加空调设备有限公司

联系电话:025-85326977-108 传真:025-85323095

使用部门:工程部 操作员:

1.2验证目的

1.2.1检查系统的文件资料齐全且符合GMP要求。

1.2.2确认系统的各种仪器、仪表经过校正合格。

1.2.3检查并确认系统的设备、设施所用材质、设计、制造符合GMP的要求。

1.2.4检查并确认系统的安装符合生产要求,公用工程系统配套齐全且符合设计要求。

1.2.5确认系统的各种控制系统功能与性能符合设计要求;确认在规定的范围内操作,系统能稳定地运行且保证各项指标能达到设计标准。

1.3验证范围

1.3.1.文件的适用范围

此文件适用于固体制剂车间无尘室空调净化系统的验证

1.3.2.验证的范围

1.3.2.1.固体制剂车间无尘室空调净化系统的预确认;

1.3.2.2.固体制剂车间无尘室空调净化系统的安装确认;

1.3.2.3.固体制剂车间无尘室空调净化系统的运行确认;

1.3.2.4.固体制剂车间无尘室空调净化系统的日常监控、清洗、更换、消毒。

1.4.验证周期及验证进度安排

验证小组提出完整的验证计划,经批准后实施,整个验证活动分四个阶段完成。

预确认: 2005年8月10日至2005年8月13日

安装确认: 2005年8月10日至2005年8月13日;

运行确认: 2005年8月14日至2005年8月17日;

日常监控: 2005年9月11日至试生产;

1.5.验证项目小组成员及职责

1.5.1.验证小组成员:

部 门 |

人员 |

安装厂家 |

|

工程部 |

|

生产技术部 |

|

质量管理部 |

1.5.2.职责

1.5.2.1.验证委员会职责

1.5.2.1.1.负责验证方案的审批。

1.5.2.1.2.负责协调验证的各项工作,保证本方案规定的项目能够顺利实施。

1.5.2.1.3.负责验证数据及方法审核。

1.5.2.1.4.负责验证报告的审批。

1.5.2.1.5.负责再验证周期的制定。

1.5.2.1.6.负责发放验证证书

1.5.2.2.工程部职责

1.5.2.2.1.制定验证方案;

1.5.2.2.2.组织协调验证活动,确保验证进度;

1.5.2.2.3.收集各项验证试验记录;

1.5.2.2.4.起草验证报告。

1.5.2.2.5.负责固体制剂车间无尘室空调净化系统的安装确认、运行确认

1.5.2.2.6.提供固体制剂车间无尘室空调净化系统的设备安装管路流程图、平面布置图和说明;

1.5.2.2.7.组织安装、调试并作好记录,收集、归纳并评估调试结果;

1.5.2.2.8.编写固体制剂车间无尘室空调净化系统标准操作和维修SOP;

1.5.2.2.9.建立设备档案;

1.5.2.2.10.培训固体制剂车间无尘室空调净化系统操作人员;

1.5.2.2.11.验证现场的开机、运行。

1.5.2.2.12.固体制剂车间无尘室空调净化系统仪器、仪表的校验。

1.5.2.3.质量管理部职责

1.5.2.3.1.制订固体制剂车间无尘室空调净化系统性能确认、日常监测的SOP;

1.5.2.3.2.起草本企业无尘室空调净化系统质量标准、取样及检验的SOP;

1.5.2.3.3.负责取样、净化检测并出据检验报告;

1.5.2.3.4.拟订空调系统日常监测项目;

1.5.2.3.5.确定无尘室空调净化系统的验证周期;

1.5.2.4生产技术部

负责设施的清洗、净化区的消毒。

2 文件及技术资料

资料名称 |

编 号 |

存放处 |

|

无尘室空调净化系统设计说明 |

工程部 |

||

风口平面布置图 |

工程部 |

||

送风管平面布置图 |

工程部 |

||

回风管平面布置图 |

工程部 |

||

排风管平面布置图 |

工程部 |

||

风量平衡表 |

工程部 |

||

空调机组合图 |

工程部 |

||

设备平面布置图 |

工程部 |

||

无尘室空调净化系统操作SOP |

工程部 |

||

无尘室空调净化系统维护保养检修SOP |

工程部 |

||

无尘室空调净化系统清洗消毒SOP |

工程部 |

||

结论 |

|||

检查人 |

复核人 |

||

检查日期 |

复核日期 |

||

3.验证内容:

3.1预确认

根据厂房的整体设计方案,我公司选用了南京添加空调设备厂生产的分体空调机组。本空气净化系统采用组合式空调箱及风道送风系统,新风经初效过滤器与回风混合再经表冷器、加热器、风机、中效过滤器、臭氧发生器、高效过滤器送至洁净区,气流组织顶送下侧回风或排风。空气洁净度等级为30万级。

3.2安装确认

3.2.1验证用仪器仪表的校验:为保证测量数据的准确可靠,必须对安装在设备及设施上的仪器仪表以及本公司负责进行监测项目所需的仪器、仪表进行校验,仪器仪表校验情况记录于附件1。

3.2.2无尘室空调净化系统的安装确认:

3.2.2.1空气处理设备安装确认:空调器的安装确认主要是指设备安装后,对照设计图纸及供应商提供的技术资料,检查安装是否符合设计及安装规范,检查项目及评价结果记录见附件2。

3.2.2.2风管制作及安装的确认:风管制作及安装的确认主要是对照设计图、流程图检查风管的材料、保温材料、安装紧密程度、管道走向。检查及评价结果记录附件3。(http://www.iwuchen.com/)

3.2.2.3风管及空调设备清洁的确认:内外管及空调设备清洁确认是在安装过程中完成的。无尘室空调净化系统通风管道吊装前,先用清洁剂或酒精将内壁擦拭干净,并在风管两端用干净的塑料膜封住,等待吊装。静压箱也应清洗后安装。空调器的拼装结束后,内部先要清洗再安装初效及中效过滤器,风机开启后,运行一段时间,最后再安装末端的高效过滤器,操作及评价确认记录见附件4。

3.2.2.4风管漏风检查:无尘室空调净化系统通风管道安装完成后,在安装保温层之前必须进行漏风检查。测试装置:灯泡电压不大于36V,功率100W以上,带保护罩;可接受标准(见下表)。

洁净级别 |

风管部位 |

检查方法 |

漏风指标 |

所有洁净级别 |

送、回风管 |

漏光法 |

无漏风 |

检查及评价确认记录于附件5

3.2.2.5高效过滤器检漏试验:进行高效过滤器检漏试验的目的是通过检测高效过滤器的泄漏率,发现高效过滤器及其安装过程中存在的缺陷,以便采取补救措施。具体采用尘埃数子计数器扫描巡检法,采样头距过滤器约2cm,沿着过滤器内边框等来回扫描。高效过滤器检漏试验结果及评价记录于附件6。

3.3运行确认:无尘室空调净化系统的运行确认是证明无尘室空调净化系统能否达到设计要求及生产工艺要求而进行的实际运行试验,运行确认的主要内容有:各洁净室高效过滤器的风速风量及换气次数、温湿度、压差的测定。

3.3.1高效过滤器风速风量测定和房间自净时间测试:在洁净厂房全面清洁、安装确认完成后,可进行运行确认。开启所有的空调设备及与空调系统有关的工艺排风机。对整个空调系统进行风量平衡,调节各房间送回风的风量大小及各房间的风压,然后进行风速风量的测定,风量测定主要通过风速仪测定送风口的风速,再乘以风口的截面积而得,风速应测5点,取其平均值。房间的换气次数为房间的送风量除以房间容积。计算方法:风口的平均风速V按下式计算。

V1+ V2+ V3+ V4+ V5

V= m/s

n

其中V1+ V2……V5一各测定的风速(m/s)n—测点总数(个)风口风量L计算=3600×F×V(m3/s)式中F——风口通风面积(m2)房间换气次数n。

L1+ L2+ L3+……Ln

n= 次/h

A×H

式中L1、L20……Ln为房间各送风口的风量(m3/h)。

A——房间面积(m2)H——房间高度(m)可接受标准。

洁净级别 |

换气次数 |

风量和风速 |

30万级 |

≥12次/h |

风口实测风量与设计风量之差在±15%以内 |

风速、风量及换气次数测定及评价结果记录于附件7。

进行自净时间测试的目的是证明系统在受到来自内部的污染后恢复标准要求的洁净度的能力。

测试仪器:Y09—6尘埃粒子计数器、发烟器(可用灭蚊片代替)

测试方法如下:

在洁净室停止运行空调风机将灭蚊片点燃使整个房间充满烟雾,用尘埃粒子计数器先测出洁净室内悬浮粒子浓度,立即开机运行,将尘埃粒子计数器的采样管放在离地0.8m高度上,定时读数直到浓度达到30万级最低限度为止。

可接受标准:自净时间应不超过30分钟。

将自净时间测试记录于附件7-2。

3.3.2洁净室风压、温度、相对湿度测定。

风压应在风量测定之后进行。测量前应将所有的门都关闭,测量时不允许有人穿越房间。温度、相对湿度;温、湿度测定应在风量风压调整后进行。测点应放在洁净室有代表性的工作区或洁净室中心。可接受标准:

洁净级别 |

压 差 |

温 度 |

相对湿度 |

30万级 |

不同洁净度等级≥5Pa 比室外大气静压差≥10 Pa |

18~26℃ |

45%~65% |

将压差、温、湿度、监测及评价结果分别记录于附件8、9。

3.4 性能确认:

3.4.1臭氧消毒:关闭车间所有排风、除尘系统,新风关闭90%。将臭氧发生机电控器接通电源,同时将手动开关设置到ON位置。按下电源按扭,臭氧发生机开始工作2小时。停止消毒时,断开电源,将手动开关恢复到AUTO位置即可。终止消毒后空调运行半小时,人员方可进入。填写“无尘室空调净化系统消毒记录”

3.4.2悬浮粒子数测定:洁净室(区)净化空气调节系统已处于正常状态,工艺设备已安装,洁净室(区)应没有生产人员的情况下进行测试。用Y90-6型激光尘埃粒子计数器测量≥0.5μm和≥5μm的尘埃粒子数,测量时采用静态测试,无尘室空调净化系统至少运行30分钟,开始采样,采样点应在房间内均匀分布,每个房间采样点不少于2个,总采样次数不得少于5次,测采点距地面0.8米处。

3.4.3沉降菌测定。在无尘室空调净化系统至少运行30分钟,房间的温湿度及相对压力达到要求后,可进行沉降菌测定,用Φ9cm玻璃培养皿和营养琼脂培养基,在采样点放置,打开平皿盖,使培养基表面暴露30分钟后,将平皿盖盖上,然后在30~35℃条件下培养48小时后计数。采样点的位置可以同悬浮粒子测试点。

沉降菌取样数

面积m2 |

洁净度级别(三十万级) |

<10 |

2 |

10 |

2 |

20 |

2 |

40 |

2 |

100 |

3 |

200 |

6 |

400 |

13 |

1000 |

32 |

2000 |

63 |

可接受标准

洁净度级别 |

≥0.5μm尘粒 最大允许数(个/m3) |

≥5μm尘粒 最大允许数(个/m3) |

沉降菌 最大允许数(个/皿) |

30万级 |

10 500 000 |

60 000 |

15 |

将悬浮粒子数和微生物数监测结果分别记录于附件10、11。

3.4.3异常情况处理程序:无尘室空调净化系统性能确认过程中,应严格按照系统标准操作规程,维护保养规程,检测规程和质量标准进行操作和判定。出现个别项目不符合标准的结果时,应按下列程序进行处理:待系统稳定后,重新检测。必要时,分区分段进行对照检测,分析检测结果以确定不合格原因。若属系统运行方面的原因,必要时报验证委员会,调整系统运行参数或对系统进行处理。

4.无尘室空调净化系统日常监测、清洗、更换、消毒周期的确认

4.1.监测取样点的布置

4.1.1.制剂车间主要房间悬浮粒子数、沉降菌每月测定1次,

4.1.2.除上述房间外每三月取样检测1次

4.2.清洗、更换、消毒周期的确认

4.2.1清洁、更换:当初、中效过滤器的前后压差超过原始压差的2倍时,应立即清洗。如果低于原始压差,应检查其原因,如有破损,应修复或更换后再使用;高效过滤器:1.气流速度降到0.3m/s以下,更换初、中效过滤器后气流速度仍不增加,调节送回风口阀门后室内仍达不到规定的风量。2.出现无法修补的渗漏。

4.2.2消毒:当制剂车间主要房间悬浮粒子数、沉降菌超过标准时必须对车间进行消毒灭菌,(两次间隔时间为消毒灭菌周期)。

4.3质量管理部拟订日常监测程序及验证周期;执行《无尘室空调净化系统监控程序》。

4.4.日常监控验证持续一年;

4.5.按标准测试,测试结果附入验证方案.

5.验证结果评定与结论

工程部负责收集各项验证、试验结果记录,根据验证、试验结果起草验证报告、仪器标准操作程序、维护保养程序,报验证委员会。

验证委员会对验证结果进行综合评审,做出验证结论,发放验证证书,确认HVAC系统日常监测程序及验证周期。对验证结果的评审应包括:

5.1验证试验是否有遗漏。

5.2验证实施过程中对验证方案有无修改,修改原因、依据以及是否经过批准。

5.3验证记录是否完整。

5.4验证试验结果是否符合标准要求,偏差及对偏差的说明是否合理,是否需要进一步补充试验。

6固体车间无尘室空调净化系统再验证周期

质量管理部根据验证结果确定再验证周期

本文来源于:无尘无菌洁净室专家

邵丽竹

何发

热点文章

-

制药分离技术在生物制药中的应用与探究

2025-12-12

-

中国药典2025年版“药品包装用塑料材料和容器指导原则”的框架体系与核心内容解析

2026-02-04

-

压片制粒生产各过程关键因素之考量

2025-12-22

-

药品共线生产中的清洁验证与风险管控

2025-12-25

-

生物制品分段委托生产情形下的持有人质量管理体系关注点探讨

2025-12-16

-

制药行业未来趋势洞察:数智化、个性化、可持续与全球化重塑产业格局

2025-12-10

-

底喷微丸包衣工艺参数对包衣效果的影响分析

2025-12-04

-

基于CFD仿真技术的灌装机充氮装置设计优化

本文以某制药产线的灌装机设备为研究对象,采用计算流体动力学(CFD)仿真技术对充氮装置的充氮性能进行分析,并结合分析结果对氮幕结构进行了优化设计。随后,针对优化方案进行性能仿真验证,结果显示优化后的顶空残氧量降低至0.252%。为了进一步验证优化方案的实际效果,将优化方案应用于实际产线进行性能测试,测得的顶空残氧量为0.68%,这一结果满足了小于1%的要求,表明其充氮保护性能已达到国际先进水平。

作者:王志刚、刘依宽、刘佳鑫

-

药品密封性检测 :用户需求与优化

-

可控冻融系统在生物原液上的应用

-

人用疫苗生产数字化转型

-

药包材生产质量管理的进阶策略

-

药厂洁净区域风量和压差的控制策略

评论

加载更多