总体拥有成本在设备投资决策中的考量因素

TCO被定义为:“一种用于支持投资决策的方法。在这种方法中,一个配置项目的全生命周期成本(从购置到处置)都将获得计算[1]。”当制定购买决策时,企业不仅要看一个项目的短期价格(即购买价格),还要看它的长期成本,也就是TCO——即在产品的使用过程中和最终处置时产生的长期成本与费用。从长远来看,TCO较低的产品更具有价值。因此不难理解,当企业进行投资决策时,对待固定资产进行全方位的TCO评估至关重要。那么假设现在药厂需要投资一台后道包装机,需要考量的成本因素有哪些呢?

投资成本

以下列举的这些成本板块本质上都跟投资成本息息相关:

1.包装设备成本(它可能是投资成本中最大的组成部分);

2.设备安装调试成本;

3.机器验证成本,这包括所有的文件、创建的SOP(标准操作程序)等;

4.人员培训成本;

5.安装调试工具、备件等成本。

经验表明,结构清晰的技术需求是获得有效报价的重要先决条件,这也方便进行多方报价间的相互比较。反之,如果需求过于模糊或非结构化,会使得TCO计算的第一步变得相当困难。因此,结构化的技术需求及相应的结构化的报价,会使TCO计算的第一步变得容易。关于TCO计算的细节还有很多,这里就不一一赘述了。

运营成本

下文列举了一些基本运营成本构成因素。

人员成本(操作员成本)

与包装设备相应的车间布局可作为人员成本计算的依据,然后将必要人员的行为输入到表格中;具体来讲,在包装机上,这些行为涉及在料匣处上料(物料包括空白折叠盒、说明书、标签卷及其他非自动送入机器的部件)。针对各个行为点,输入相关的料仓、标签卷尺寸信息等,然后在下一栏中输入操作员重新上料或补料的时间间隔,这样就可以计算出每个行为点所需操作时间的百分比,所有百分比的总和给出了机器操作所需人数的大致情况。

基础设施成本(空间需求)

众所周知,制药业中空调空间的成本非常高。因此,尽可能少占用空间对节省成本来说十分关键。另一方面,还必须确保物料的合理流动和人员的短距离流动。由此可见,符合实地条件的良好机器布局是非常重要的。

包装材料成本

原则上,在决策过程的开始阶段就应充分考虑包装解决方案的开发,因为选择的包装解决方案对后续TCO成本有相当大的影响。药企必须重视包装解决方案,因为它无疑是成本驱动的主要因素之一。

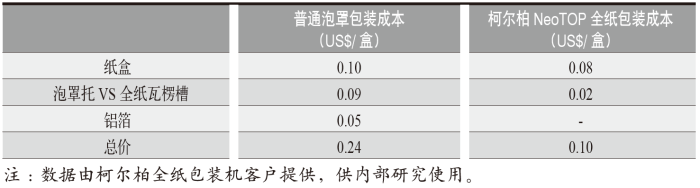

我们可以用一个简单的实例来解释这一点。一家药厂想安全地包装三支注射器和一本说明书。客户有两个方案可以选择:传统的泡罩包装方案或者100%的全纸包装解决方案,如图1所示。其中,全纸包装是由用带胶固定的瓦楞槽折叠盒组成,可以适用于上装式装盒机。表1显示了两种方案材料成本的差异。从中可以看出,对于年产250万盒的产能,药企选用合适的全纸包装与泡罩包装方案相比可节省约35万美元的成本。

图1 左侧为100%全纸包装样式(NeoTOP),右侧为泡罩侧装装盒样式

当然,除了纯粹的材料成本外,还必须考虑到其他标准,尽管这些标准很难进行量化。其中包括:用户使用的便利性、制造的简易性以及用纸板替代塑料所能带来的生态效益等。

物流成本

对于必须在冷链条件下运输的产品来说,包装体积的影响不容小觑。在表1的示例中,两种包装形式的体积差异约为2倍。之所以会出现如此巨大的差异,是因为上装式包装机针对全纸包装的设计进行了优化,此外,全纸包装方式还消除了铝箔密封的泡罩边缘。

表1 包装材料成本对比

按陆运计算,将一个9 m3的集装箱运输超过3000 km的成本约为5000美元。这个简单的示例表明了减少产品的包装体积在冷链运输中的重要性。如果产品必须空运且数量达到数百万盒,则成本对比差异会更加明显。全纸包装与普通泡罩包装物流成本的比较,如表2所示。

表2 物流成本对比

能耗成本

包装设备的能源成本可很容易地由制造商提供的技术参数确定。由于普通泡罩包装需要进行覆膜成型及密封过程,这些过程的热量能耗非常高,而全纸包装仅需将单一材料包装(纸板)点胶封盒,所以热成型设备(用于泡罩机)的能耗肯定会比上装式包装机(用于全纸包装)的更高。不过,预计能耗成本并不会对TCO计算产生太大影响。

维护成本

关于维护成本,大多数公司可从经验中获得具体数值,或者很容易地从行业组织中获得相关数据。如果使用了来自高质量制造商的包装设备,在此可假设维护成本不会对TCO计算产生相关影响。

整体设备效率

一台设备的整体设备效率(Overall Equipment Effectiveness,简称OEE)就像一团烟雾一样笼罩着运营成本账户,因为它对上述的许多成本都有影响。如果OEE低,则人员成本、能耗成本等就会自动增加,因为此时处理订单的时间会更长。因此,必须明确区分包装机或包装解决方案的影响因素,以及那些与组织事项和设备外围有较大关系的因素。

规格件更换是一个经典且高度热门的示例。在这种情况下,OEE会越来越受多批次、小批量生产的影响。因此在整个项目中,首先应对包装解决方案和包装设备的统一进行考虑,即在项目初始阶段就应重点关注包装的协调性。如果可以统一不同产品的外包装尺寸,那么订单之间规格切换所涉及的成本和工作量将自动减少。但是也可能会出现目标冲突,例如,虽然在采用统一包装后,规格转换成本会下降,但由于包装量不理想,成本可能会再次上升(参见物流成本)。因此,协调的解决方案对于小批量生产更为有利,但随着产量的增加,这种优势会逐渐减弱,并最终成为劣势。

其次,也必须考虑包装设备的问题。如果规格件更换是不可避免的,那么它们应至少能够轻松、快速和准确地进行,所以应采用少量、自动化、小型且轻巧的规格件。此外,数字显示(设定值/实际值)功能在规格件更换时也能为操作员提供帮助,助其更快地完成更换,同时降低发生错误的几率。

此外,设备清线也是一个订单切换到另一个订单过程中的一部分,不同设备概念的设备清线之间也存在较大差异。机器具备怠速模式,结构符合GMP标准且没有清理死角;机器能从两侧进入,快速轻松地进行设备清洁,这些对于提升OEE来说也至关重要。

以上这些示例都显示了OEE主题的复杂性以及它对TCO计算的重大影响。

改变整体状况

如果已经进行了全面的TCO分析,并在此基础上做出了投资决定,但关键的整体条件却发生了变化,那么计算结果仍然可能走上完全错误的方向。

例如,在当今制药界中,市场趋势——更简单的管理形式、法规的更改或环境方面的要求(减少浪费或避免使用塑料等)——可以对包装解决方案提出全新的要求。企业的合并或重组可在一夜之间改变生产环境和将要生产的产品组合。这意味着一个生产基地突然要接管另一个生产基地的产品,或者一个原来计划生产的产品必须被放弃。法规的修订可能意味着必须修改包装形式,如扩大包装内的尺寸。

理想情况下,生产目标的变化能在不对机器进行重大投资的情况下得到满足。然而,这只有在最初选择的包装形式和包装机概念允许这种调整的情况下才可能实现,所以灵活的包装概念和模块化结构的包装机械能更好地满足未来的需求。因此,药企非常需要在决策时考虑这方面的问题,并在适当时采取某些预防措施。例如,可以特意在包装机上保留空间,以便在未来增加功能。这种方法在一定程度上保证了投资安全(或 “资产保护”)。

总结

全面的TCO成本分析,尤其是成本驱动因素分析,在投资决策方面具有重大意义。不过当着眼于未来时,还应尝试预测未来的需求。不断变化的条件会迅速将原始的TCO计算结果转化为大量废纸。在这种情况下,采用诸如柯尔柏的NeoTOP全纸包装解决方案,可以通过其灵活的包装形式和模块化结构设备设计,为未来的需求机动留有余地,以便做出适当的行动应对市场的变化。这种解决方案可以对冲投资,从长远来看会让企业更具竞争力。●

【参考文献】

[1]Dugmore,Lacey.A Managers Guide to Service Management, 2nd ed. London:Bsi Standards,2006.

邵丽竹

何发

热点文章

-

一文看懂新药研发到上市的全流程

2025-11-25

-

《药包材GMP(2025)》与药品GMP深度对比:核心差异、新增要点与实施指引

2025-11-25

-

浅谈非最终灭菌产品制剂车间无菌工艺模拟试验中的要点与设计

2025-11-18

-

制药生产标准不断提升:原料药与高活性原料药的密闭隔离解决方案

2025-11-19

-

一文掌握一条产业链:医药板块

2025-11-17

-

从"制造"到"智造",默克如何进行数字化转型?

2025-11-21

-

拜耳这波数字化操作,直接解放全自动片剂生产车间劳动力!

2025-11-18

-

基于CFD仿真技术的灌装机充氮装置设计优化

本文以某制药产线的灌装机设备为研究对象,采用计算流体动力学(CFD)仿真技术对充氮装置的充氮性能进行分析,并结合分析结果对氮幕结构进行了优化设计。随后,针对优化方案进行性能仿真验证,结果显示优化后的顶空残氧量降低至0.252%。为了进一步验证优化方案的实际效果,将优化方案应用于实际产线进行性能测试,测得的顶空残氧量为0.68%,这一结果满足了小于1%的要求,表明其充氮保护性能已达到国际先进水平。

作者:王志刚、刘依宽、刘佳鑫

-

药品密封性检测 :用户需求与优化

-

可控冻融系统在生物原液上的应用

-

人用疫苗生产数字化转型

-

药包材生产质量管理的进阶策略

-

药厂洁净区域风量和压差的控制策略

评论

加载更多