浅析制药粉碎方法及设备选型

本文作者就职于艺达思贸易(上海)有限公司

药品片剂是制药行业中品种众多、产量极大、使用广泛的剂型之一。片剂的制造过程一般可分为原辅料粉碎、称量、混合、制粒、干燥、压粒混合、压片、包衣等过程,行业流传着这样一句话:制粒是龙头,压片是核心,包装是凤尾,可见制粒过程在整个片剂生产中起到举足轻重的作用。制粒的方法大体分两大类:湿法制粒和干法制粒。目前,湿法制粒工艺仍然是药品生产中的主流工艺,具有生产工艺成熟、颗粒质量好、生产效率高、压缩成型性好等优点,在医药工业中应用非常广泛。而粉碎是湿法制粒的首道生产工艺[1]。

粉碎是指用机械的方法克服固体内聚力,将大块固体碎成适宜大小的过程。粉碎的目的是减小粒径,增加表面积。

一、粉碎方法的分类

根据受力的方式,粉碎方法可以分为:挤压、折断、剪切、撞击、劈裂、研磨等[2]。

挤压

将物料置于两个工作构件之间,然后逐渐对物料加压,使之产生弹性变形、塑性变形,直至破裂粉碎。这种粉碎方式适用于粉碎脆性物料,如果被处理物料是带有韧性和塑性的,则可能产生片状碎屑。

折断

物料在工作构件间承受弯曲应力,当力超过其强度极限便折断。这种方式一般用来处理较大块的长或薄的脆性物料。

剪切

这是一种能耗较低的粉碎方式,可以粉碎脆性物料,新形成的表面比较规则而且易于控制粒度的大小。

撞击

当工作构件以极高的速度撞击物料时,物料因在极短时间内受到很大的载荷,而被击碎。撞击适用于粉碎多种物料,既适用于较大块的破碎,又适用于精细粉碎。质量较轻的脆性物料尤其适宜于这种粉碎方式。撞击粉碎的生产率较高,粉碎后产生的粒径相对均匀。

劈裂

劈裂是利用工作构件表面锐利的齿,对物料颗粒进行锯切而使其破裂的方法。它特别适用于粉碎有胶性的物料,它可以获得各种不同粒度成品,而且粉末量也较少,但它不适于加工含油物料或含水量大于18%的物料。

研磨

物料在工作构件表面下承受一定压力,并与构件发生相对运动和摩擦,导致物料内部结构受到破坏,而发生表面剥落。实际这是一个既有挤压又有剪切的复杂过程。

一台粉碎设备在工作时往往是联合采用多种粉碎方法,很少会仅使用其中的一种方法。只不过在工作过程中,某种方法起了主要作用,起主要作用的粉碎方法是选择合适设备的重要参考依据。

选择合适的粉碎方法时,应首先考虑被粉碎物料的物理特性:对于特别坚硬的物料,击碎和压碎方法很有效;对韧性物料,用磨研为好;对胶性物料,以锯切和劈裂为宜;对于谷物粉碎,以挤压及锯切为佳;对含纤维的物料,以盘式磨为好。总之,根据物料的物理特性,正确选择粉碎方法对提高粉碎效率、节约能耗、改善产品质量等具有非常重要的意义。

二、粉碎设备的选型

常见的湿法制粒粉碎机有:挤压式制粒机、冲击式粉碎机、离心式过筛机等[3]。

1.挤压式制粒机

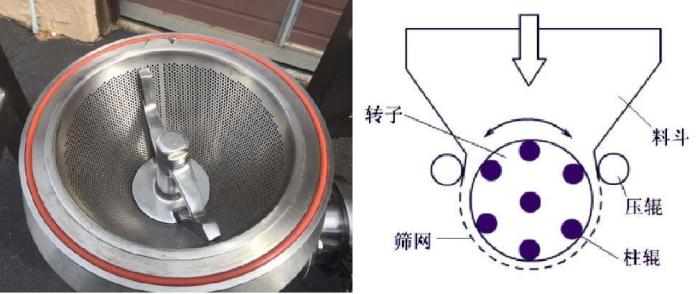

常见的挤压式制粒机有锥式整粒机、摇摆式整粒机。二者的工作原理相同,都是通过转子的挤压和剪切物料,最终使物料经过筛网挤出成粒。这种挤压粉碎方式主要用于粉碎各种干、湿和热敏性物料,特别适合用于块状物料的粉碎。

但二者的工作方式和应用场景不同。锥式整粒机工作时,转子沿单一方向旋转。粉碎后颗粒形状多为圆柱状和角柱状,粒径分布较窄,粒径范围在0.1~30 mm左右。可通过调节筛网形状、孔径大小、转子转速快慢等条件调节制粒的大小,锥式整粒机的内部结构如图1所示。摇摆式整粒机工作时,转子以恒定的速度左右摇摆,对产品均匀施加力。粒径分布非常均匀,粉碎后粒径细度可达到250 μm。设备工作时产生热量小,但产量低于锥式整粒机[4]。

图1 锥式整粒机的内部结构

2.冲击式粉碎机

常见的冲击式粉碎机有锤式粉碎机、钉盘磨、气流粉碎机等。其工作原理是颗粒与颗粒之间或颗粒与转子之间发生冲击性碰撞、摩擦和剪切等作用,从而粉碎物料[3]。

但是这三者之间的工作方式和应用场景也是不同的。

锤式粉碎机主要由转子、筛网、加料器等部件组成。物料由加料器进入粉碎机后,受到转子的冲击并在粉碎腔内发生碰撞和摩擦,粉碎后的细料通过底部的筛网出料,粗料则被筛网拦截,重复得到粉碎。锤式粉碎机广泛用在各种结晶状纤维状物料的细磨和研磨中,其粉碎粒径细度可达到30 μm,但不适用于高硬度物料和粘性物料的粉碎。

钉盘磨由两个带钢齿的圆盘(即钉盘)和一个环形筛板组成,其内部结构如图2所示。两个钉盘分别为定子和转子,相互交错、高速旋转,在其中的物料会因受到钢齿的高速冲击而被粉碎。通过调节钉盘转速、钉盘和筛网的规格可调节最终粒径的细度。由于两块钉盘相对运转时会产生向心力,因而即使是湿料,低粘性物料同样也可以用其处理,所以钉盘磨又称为万能磨。钉盘磨研磨后的颗粒精细度通常大约在30~1500 μm。但由于钉盘磨在粉碎过程中会发热,所以不适用于粉碎有挥发性、软化点低和粘性较高的物料。

图2 钉盘磨的内部结构

气流粉碎机是利用空气或其他气体通过一定压力的喷嘴喷射,产生高速的湍流和能量转换流,通过气流作用悬浮输送物料,使物料相互间发生剧烈的冲击、碰撞和摩擦,加上高速气流对颗粒的剪切作用,最终使物料得到充分的研磨而粉碎。在保证气源洁净的前提下,气流粉碎的过程中没有其他物质掺入,物料不会被污染,因此它适用于不允许被金属和其他杂质污染的物料的粉碎。由于气流粉碎后物料能保持原有的天然性,所以它也适用于生物活性制品的超细化粉碎。而气流粉碎过程中的温升很低,使它同样适用于对热敏物料的粉碎。气流粉碎后,颗粒表面光滑,形状规整,粒径均匀,但它的缺点是能耗比较大。

气流粉碎机根据结构又可分为扁平式(圆盘式)、循环管式、单喷式(靶式)、对喷式、流化床对喷式等。现对扁平式(圆盘式)、循环管式两种气流粉碎机作简单介绍。

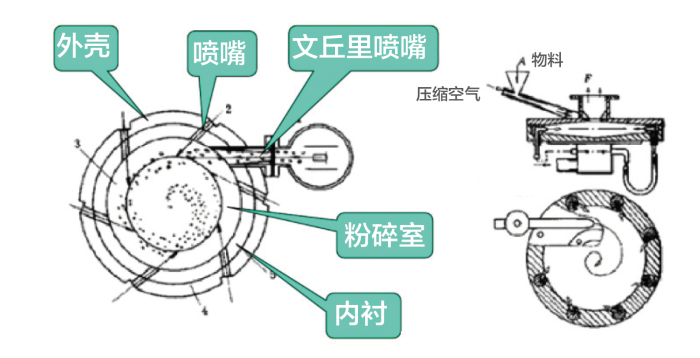

扁平式气流粉碎机是应用最早和最广泛的气流粉碎机,也称为圆盘式气流磨,其工作原理如图3所示。

图3 扁平式气流粉碎机工作原理

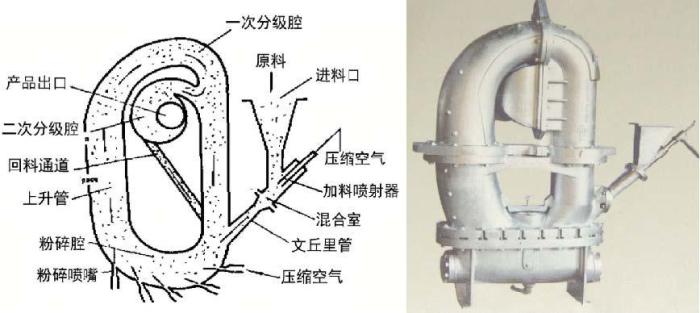

循环管式气流粉碎机又称为立式环形喷射式气流磨。其又可分为等圆截面和变截面循环管式气流磨。其中应用最多的是变截面循环管式气流磨,其工作原理和外形如图4所示。

图4 变截面循环管式气流磨的工作原理和外形

3.离心式过筛机

离心式过筛机工作部分的主要结构由定子和筛网组成。其工作原理是,给予结团物料外力作用,使其内部结构发生破坏,致使结团物料发生松散并解体,最终破碎后的颗粒会从筛网孔通过。其主要用于物料结团后的松团和物料的筛分。过筛后物料粒径细度可达到150 μm。离心式过筛机的特点是工作时几乎不产生热量。

三、结语

在制药粉碎生产过程中,当需要大批量和连续生产时,选择合适的粉碎设备显得尤为重要。在了解粉碎的方法和常见制药粉碎机工作原理后,再根据物料物理特性和最终的粒径要求,我们才能选择出合适的粉碎方法,确定出恰当的粉碎机类型。

【参考文献】

[1]李范珠.药物制粒技术[M].北京:化学工业出版社,2006.

[2]田冰,周云珍.粉碎设备设计原理与选择[J].《装备应用与研究》,2010(32):28-31+45.

[3]安徽华佗国药股份有限公司.药品制粒机:CN201020527370.8[P].2011-05-04.

[4] 安徽同泰药业有限公司.一种摇摆式制粒机:CN201020279737.9[P] .2011-04-13.

邵丽竹

何发

热点文章

-

制药分离技术在生物制药中的应用与探究

2025-12-12

-

中国药典2025年版“药品包装用塑料材料和容器指导原则”的框架体系与核心内容解析

2026-02-04

-

压片制粒生产各过程关键因素之考量

2025-12-22

-

药品共线生产中的清洁验证与风险管控

2025-12-25

-

生物制品分段委托生产情形下的持有人质量管理体系关注点探讨

2025-12-16

-

制药行业未来趋势洞察:数智化、个性化、可持续与全球化重塑产业格局

2025-12-10

-

底喷微丸包衣工艺参数对包衣效果的影响分析

2025-12-04

-

基于CFD仿真技术的灌装机充氮装置设计优化

本文以某制药产线的灌装机设备为研究对象,采用计算流体动力学(CFD)仿真技术对充氮装置的充氮性能进行分析,并结合分析结果对氮幕结构进行了优化设计。随后,针对优化方案进行性能仿真验证,结果显示优化后的顶空残氧量降低至0.252%。为了进一步验证优化方案的实际效果,将优化方案应用于实际产线进行性能测试,测得的顶空残氧量为0.68%,这一结果满足了小于1%的要求,表明其充氮保护性能已达到国际先进水平。

作者:王志刚、刘依宽、刘佳鑫

-

药品密封性检测 :用户需求与优化

-

可控冻融系统在生物原液上的应用

-

人用疫苗生产数字化转型

-

药包材生产质量管理的进阶策略

-

药厂洁净区域风量和压差的控制策略

评论

加载更多