基于工艺能力分析对产品 A 的压片工艺研究

在处方固定的条件下,基于工艺能力分析对产品 A 的压片工艺进行研究,优选出最佳压片工艺参数。以工艺能力指数作为衡量片重稳定性的主要评价指标,在相同转台转速(压片转速)条件下,分别考察不同加料器转速对片重差异的影响,以此判断片剂生产过程的稳健性。在转台转速(压片速度)一定情况下,不同加料器转速对压片片重差异有显著影响。由此可以借助工艺能力指数获得较优的工艺参数。

压片工艺是口服固体制剂最常用的工艺之一。而粉末直接压片[1-2]是将原料药或原料药经其他工艺(如热熔挤出、喷雾干燥)制备所得固态粉末,与适宜的辅料混合均匀后,直接压片的工艺。与传统的“制粒 - 压片”工艺相比,具有工艺简单、节能省时、质量稳定的优势。但粉末直接压片,对物料、设备、工艺均有较高的要求,特别是大而重片剂的压片工艺,对设备、物料、工艺提出了更高的要求,以达到压片时,保证片剂质量稳定的要求。片剂的片重稳定性(即片重差异)是衡量片剂质量的重要指标。针对片重监测,在常规分析中,常用均值、RSD 等指标来评价。

常规评价指标为静态指标,在处方、工艺考察,特别是压片过程监测方面,无法对整个工艺过程做出全面、动态的评价。因此,针对压片工艺的动态过程监测,采用新的评价指标进行评价,就显得尤为重要。在固定处方和设备的条件下,寻找最优工艺,有助于提高压片工艺的稳定性,降低片重差异,提升药品质量。

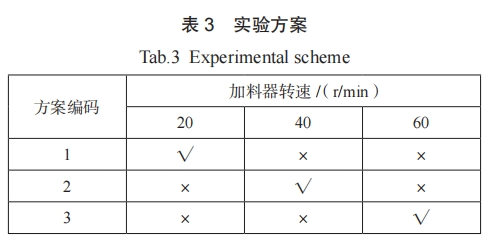

本文中,所用原料为固体分散体(由热熔挤出工艺制备并粉碎)、微晶纤维素、磷酸氢钙、交联羧甲基纤维素纳、二氧化硅、硬脂酸镁等。所用压片设备为 SMAS60 压片机。以工艺能力指数[3-6]作为衡量片重稳定性的主要评价指标,在固定转台转速(压片速度)为 35 r/min 条件下,考察不同加料器转速(20、40、60 r/min)对片重差异结果的影响。结果表明,在转台转速(压片速度)固定时,不同加料器转速对压片片重差异具有显著影响,显示出转台转速与加料器转速间匹配性的重要性。

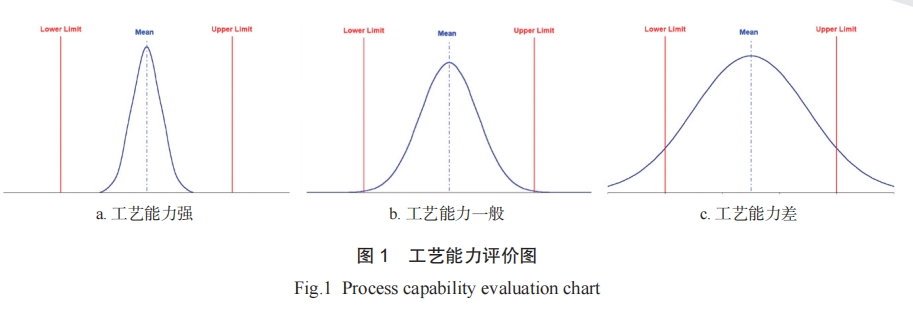

工艺能力,是通过比较过程公差限的宽度和过程度量值的变化宽度,计算其比值来评价过程满足客户要求或工程规范的能力[7]。过程在受控状态下时,客户要求与过程表现(产品品质或服务品质变动程度)的比值,如果过程表现越能满足客户要求,则工艺能力越充分,反之则不足。

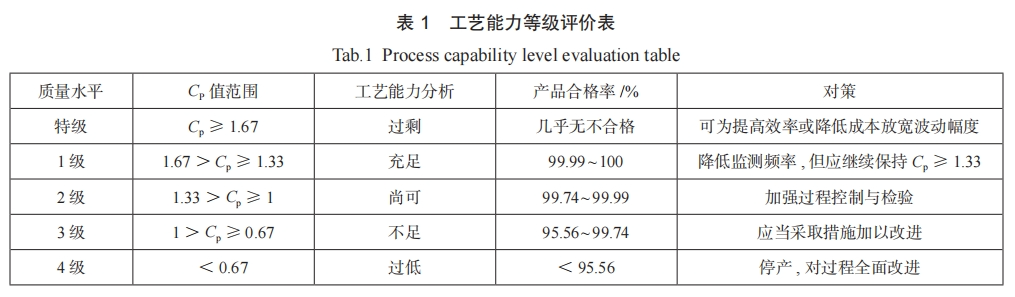

工艺能力,是指处于稳定状态下过程的实际“加工”能力,它取决于多种质量因素(包括 :材料、人员、环境、机器、方法等)。工艺能力指数(Process Capability Index)反映工艺能力满足产品质量要求的程度,指数值越高,表明工序加工的能力越强。但从经济和质量方面的权衡来看,工艺能力指数应在一个适当的范围内,并非越高越好,具体的等级评价表可参考表 1。工艺能力指数是六西格玛管理中用于评估生产过程质量的重要工具,已广泛应用于制造业。实际应用中,常通过 Cp 和 Cpk 两个数值来分析过程的改进方向。Cp 反映过程的潜在能力指数,Cpk 即实际工艺能力指数是指过程的短期能力。本文利用潜在工艺能力指数 Cp,考察不同压片参数组合对粉末直接压片时片重稳定性的差异评价指标,以期挑选出片剂生产的最佳工艺参数方案。

Part.01材料与方法

1、材料

原料药 A,共聚维酮(Ashland),微晶纤维素(旭化成(中国)投资有限公司),磷酸氢钙(Sudeep Pharma Pvt. Ltd.),二氧化硅(Evonik),硬脂酸镁(安徽山河药用辅料股份有限公司)。

2、仪器设备

Pharma11 热熔挤出机(Thermo Fisher Scientific),S60 压片机(SMA),HW1 锤式粉碎机(Frewitt),方锥料斗混合机(浙江迦南科技股份有限公司)。

3、处方与工艺

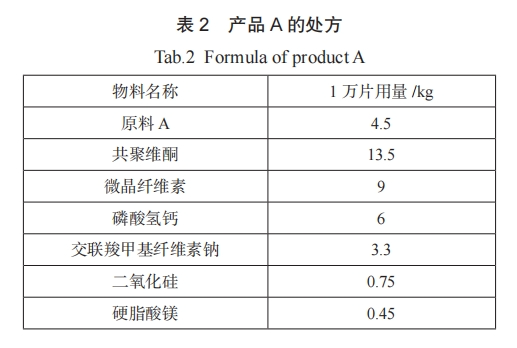

将原料药 A 与共聚维酮混合均匀,用热熔挤出机加热、挤出制备成固体分散体,将固体分散体粉碎至所需粒径范围。将粉碎后的固体分散体、微晶纤维素、磷酸氢钙、交联羧甲基纤维素钠、二氧化硅和硬脂酸镁混合均匀后用 10 mm×21 mm 椭圆模具压制成片。规格为 150 mg/ 片,理论片重 1.250 g,片重控制上限 USL=1.200 g,片重控制下限 LSL=1.300 g,处方如表 2 所示。

4、实验方法

按 3 万片的用量准备物料,将原料 A 与共聚维酮混合均匀后,加入热熔挤出机中进行固体分散体制备,制备完毕后,将固体分散体进行粉碎至所需粒径分布。将粉碎后的固体分散体与其他辅料混合均匀后,均匀分为 3 份,分别进行不同加料转速考察。实验方案如表 3 所示。

将压片机进行满冲安装,转台转速(压片速度)调至 35 r/min,片重控制范围为 1.200~1.300 g,硬度标准是(200±40)N。各方案组进行试压确认各指标符合标准后进行压片。在压片过程中每 3 min 取样 1次,每次取样 20 片,全程取样 200 片,测量样品片重并收集数据。将所得数据导入 Minitab 软件,进行工艺能力指数计算,评价各方案的结果优劣。

Part.02结果与分析

1、压片工艺质量评价

3 个实验方案中,所有物料混合均匀后再均分,并在同一台压片机上,由同一操作人员进行压片操作,保证了压片工艺的一致性。并按设定时间间隔取样,每次取 20 片,逐片称量,确保取样质量的稳定性。

2、片重稳定性评价

(1)方案 1

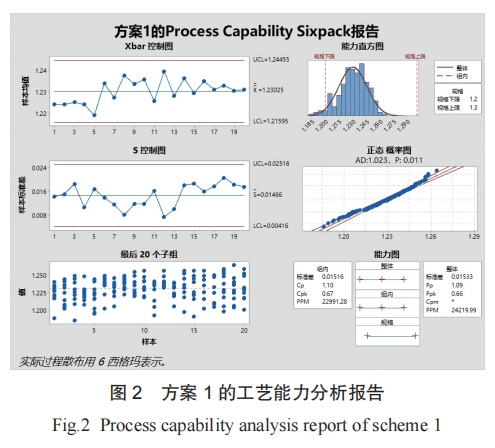

10 组取样,每组 20 片,共 200 片样品,样本数据用 Minitab 进行工艺能力分析,样本数据总体符合正态分布。得出均值为 1.230 g,样本的标准差为0.016,Cp 值为 1.10,Cpk值为 0.67。

(2)方案 2

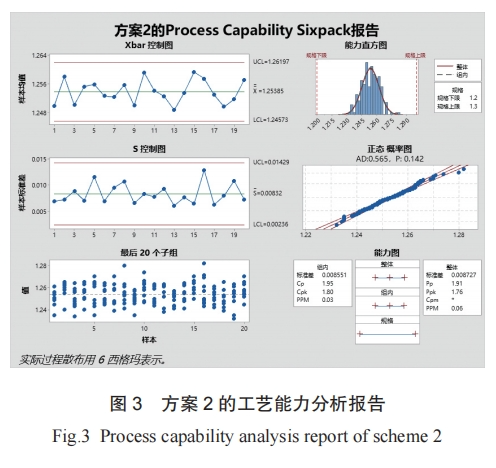

10 组取样,每组 20 片,共 200 片样品,样本数据用 Minitab 进行工艺能力分析,样本数据总体符合正态分布。得出均值为 1.254 g,样本的标准差为0.009,Cp 值为 1.95,Cpk值为 1.80。

(3)方案 3

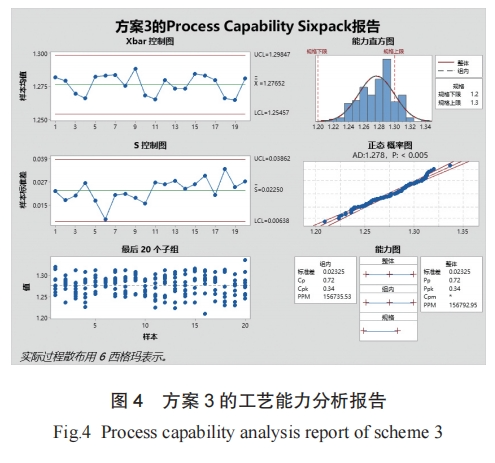

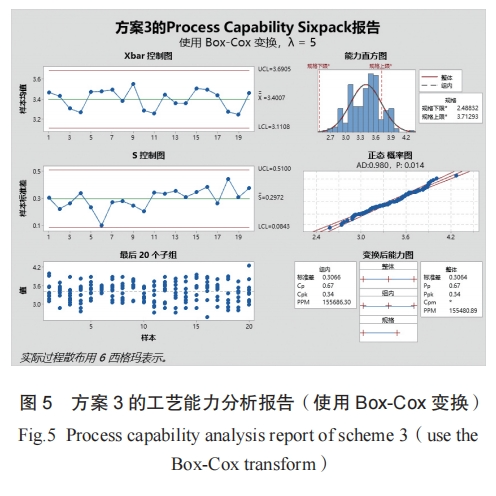

10 组取样,每组 20 片,共 200 片样品,样本数据用 Minitab 进行工艺能力分析,得出均值为 1.277 g,样本的标准差为 0.024,Cp 值为 0.72,Cpk 值为 0.34。因样本数据总体不符合正态分布(P < 0.005),使用Box-Cox 变换后再进行工艺能力分析。得出均值为3.401 g,样本的标准差为 0.307,Cp 值为 0.67,Cpk值为 0.34。

3、工艺能力分析

各方案的工艺能力分析报告见图 2~5。

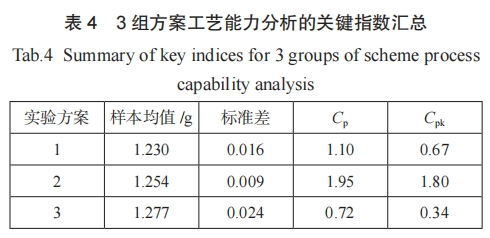

为便于分析,将 3 个方案的工艺能力分析的关键数据进行汇总,如表 4 所示。从表 4 中每组实验中的样本均值可看出,在转台转速(压片转速)一定的情况下,片重随着加料器转速的增加而增大,这与在较大加料器转速条件下,加料器对料腔内物料起到了一定的向下压实作用相符。

方案 1 的 Cp 值为 1.10,1.33 > Cp ≥ 1,质量水平为 2 级,表示工艺能力尚可,需用控制图等对工序进行控制或增加质量监控的频率,以便及时发现不合格品,具有一定的风险,建议调整工艺参数。

方案 2 中,Cp 值为 1.95 > 1.67,压片过程中的实际控制的平均片重与规格中心 1.250 g 比较接近,标准差是 3 组配方中最小的,说明该工艺条件下的片重波动范围最小,片重最稳定。Cp 值为 1.95,质量水平为特级,工艺能力过剩,可以考虑在压片机能力允许的范围内,进一步提高压片的生产速度。

方案 3 的 Cp 值为 0.72, 1 > Cp ≥ 0.67,质量水平为 3 级,且样本为非正态分布,表示工艺能力不足,产品质量得不到保障,已有部分产品的片重超出质量标准范围,无法满足正常生产的需求。

Part.03结论

片重稳定性为压片生产的关键指标,由于抽样的间歇性、局部性等固有局限,传统静态的片重差异和均值检查,难以反映整个生产过程的稳定性和工艺的稳健性。3个方案在压片过程中,片重都存在不同程度的波动,结合引起波动的“人”“机”“料”“法”“环”因素分析,唯一的变化点就是各方案中工艺参数(即加料器转速)的差异。因此,工艺参数间的匹配性对产品质量具有显著影响。

近年以来,工艺能力分析在制药、保健品等工业领域的研究应用日益增多,但主要集中于产业化生产过程中的质量监控。本研究在试验阶段使用工艺能力分析,确认压片工艺中不同参数组合对产品质量稳定性的影响,为类似实验提供了参考,对压片工艺中的其他工艺参数选择和研究具有一定的借鉴意义。

参考文献

[1] 夏冬琪 . 粉末直接压片法的应用研究 [J]. 现代盐化工, 2016,43(5):32–33.

[2] 刘春平,全向阳,王超. 粉末直接压片法概述及其应用思考[J]. 北方药学, 2012, 9(9): 27–28.

[3] 黄松,相立群 . 纺织品耐光色牢度色差值曝晒过程能力分析[J]. 染整技术, 2019, 41(5): 48–52.

[4] 陈兴灿,李冰,郭蔚,等 . 过程能力分析在缫丝生产管理中的应用 [J]. 丝绸, 2018, 55(6): 8–13.

[5] Gaspar Pedro D., Fernandez Carlos M., Soares Vasco N. G. J., Caldeira João M. L. P., Silva Hélio. Development of Technological Capabilities through the Internet of Things (IoT):Survey of Opportunities and Barriers for IoT Implementation inPortugal’s Agro-Industry[J]. Applied Sciences, 2021, 11(8).

[6] Antoszewski Bogdan, Gaponova Oksana P, Tarelnyk Viacheslav B, Myslyvchenko Oleksandr M, Kurp Piotr, Zhylenko Tetyana I, Konoplianchenko Ievgen. Assessment of Technological Capabilities for Forming Al-C-B System Coatings on Steel Surfaces by Electrospark Alloying Method. [J]. Materials (Basel,Switzerland), 2021, 14(4).

[7] 王细洋 . 计算机辅助零件工艺过程设计原理 [M]. 北京 :航空工业出版社, 2004.

审核人 | 何发

邵丽竹

何发

相关推荐

-

在线直播 | PAT在固体制剂工艺中的应用技术与服务

近年来,制药行业正经历前所未有的技术变革,尤其在口服固体制剂领域,数字化、智能化与连续制造等创新技术正在重塑产业格局。

2025-07-02 本网编辑

-

密闭式管道化物料输送系统的技术体系构建与工业应用研究

本文系统阐述了密闭式管道化物料输送(Closed Pipeline Material Transportation, CPMT)的技术原理、系统架构,并详述了该技术在工业领域中的应用。

2025-07-02 周宏

热点文章

-

一文看懂新药研发到上市的全流程

2025-11-25

-

《药包材GMP(2025)》与药品GMP深度对比:核心差异、新增要点与实施指引

2025-11-25

-

浅谈非最终灭菌产品制剂车间无菌工艺模拟试验中的要点与设计

2025-11-18

-

制药生产标准不断提升:原料药与高活性原料药的密闭隔离解决方案

2025-11-19

-

一文掌握一条产业链:医药板块

2025-11-17

-

从"制造"到"智造",默克如何进行数字化转型?

2025-11-21

-

拜耳这波数字化操作,直接解放全自动片剂生产车间劳动力!

2025-11-18

-

基于CFD仿真技术的灌装机充氮装置设计优化

本文以某制药产线的灌装机设备为研究对象,采用计算流体动力学(CFD)仿真技术对充氮装置的充氮性能进行分析,并结合分析结果对氮幕结构进行了优化设计。随后,针对优化方案进行性能仿真验证,结果显示优化后的顶空残氧量降低至0.252%。为了进一步验证优化方案的实际效果,将优化方案应用于实际产线进行性能测试,测得的顶空残氧量为0.68%,这一结果满足了小于1%的要求,表明其充氮保护性能已达到国际先进水平。

作者:王志刚、刘依宽、刘佳鑫

-

药品密封性检测 :用户需求与优化

-

可控冻融系统在生物原液上的应用

-

人用疫苗生产数字化转型

-

药包材生产质量管理的进阶策略

-

药厂洁净区域风量和压差的控制策略

评论

加载更多