自动灯检机结构分析及性能优化

自动灯检机技术的起源可追溯至20世纪60年代,最初主要用于制药行业中水针产品的异物粒子检测,以替代人工灯检。灯检机主要由运动控制系统、光源系统、图像采集系统、视觉处理系统、软件算法系统等构成,属于精密制造领域的高精尖设备,因此价格相对较高。虽然自动灯检机在检测精度和效率方面优于人工灯检,但是针对特定产品和特殊药液,为了实现更好的检测效果,自动灯检机的工艺设计结构需要进一步优化。本文将分析自动灯检机的技术特点,并总结设备改进的方向和措施。

根据国家制药行业标准,注射剂和眼用液体制剂应在符合药品生产质量管理规范(GMP)的条件下生产,并且产品在出厂前应采用适宜的方法进行逐一检查,以剔除不合格品。传统上,注射剂的可见异物检测采用暗室中的人工灯检法。灯检人员在暗室中使用人工灯检台,光源照度为1000~4000 LX,并配备黑色和白色背景[1]。灯检人员手持容器颈部,轻轻旋转和翻转容器(避免产生气泡),使药液中可能存在的可见异物悬浮,分别在黑色和白色背景下进行目视检查,重复观察,总检查时限为20 s。这种方法虽然简单,但是检测速度慢,效率低,且受操作人员主观情绪影响大,检测精度不高(对于可见异物直径约为100μm的检出概率仅为40%),劳动强度大,人员容易疲劳,漏检率随之增加。相比之下,自动灯检机的最快速度可达到600瓶/分钟,远超人工灯检的速度。在检测精度方面,人眼视力有限,目视最大可见的微粒约为50-80μm,而灯检机最高可检测低至约40μm的微粒,远超人眼视力。

在制药机械设备领域,自动灯检机主要用于安瓿瓶、西林瓶、口服液、卡式瓶、预充针产品的检测[2]。通常,检测是在封口设备(轧盖机、旋盖机、封口机)之后,贴标机之前进行的。自动灯检机能够自动检测出玻璃、纤维、金属、黑点、黑块、毛发、橡胶等可见异物,同时还可以检测封口和轧盖质量、液位高度、瓶身外观等。检测完成后,系统可自动分拣出合格品与不合格品。自动灯检机通常包括进料系统、旋瓶系统、检测系统、软件系统、出料系统、剔除系统,采用机器视觉检测原理。每个产品经过旋转后急停,高速相机同步采集高分辨率序列图像,通过图像处理技术对这些序列图像进行智能算法分析,识别出产品内部的玻璃、纤维等可见异物。检测出的不合格品,系统通过程序控制执行装置自动剔除,实现药品的自动在线检测。自动灯检机是一种高精密的智能检测设备。

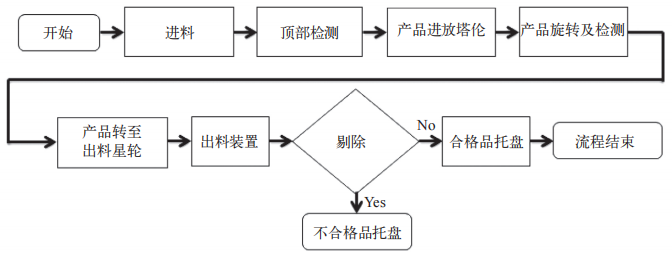

目前,国内外制药设备行业上的灯检机主要有两种类型:一种是低速的间歇式灯检机,其检测工位上的相机和光源固定不动,当瓶子转动到检测工位时停止转动,相机对产品进行拍照并采集系列图像;另一种是连续式灯检机,产品连续运行不停顿,相机和光源跟随产品同转速运行拍照并采集系列图像。与间歇式灯检机相比,连续式灯检机的检测效率更高,但对跟随精度、传动稳定性以及零件加工精度、部件组装精度要求更高。图1展示了自动灯检机的工艺流程图。

图 1 自动灯检机工艺流程示意图

Part.01自动灯检机主要技术特点分析

1.1药瓶旋转机构

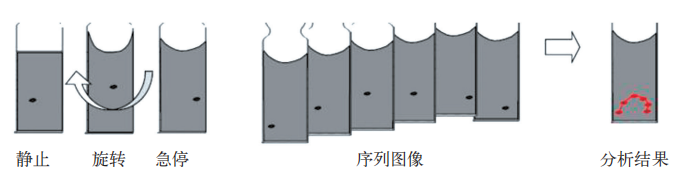

自动灯检机的检测过程是利用视觉的方法来识别被检测液体中是否有异物存在。图2展示了自动灯检机的检测原理。

图 2 自动灯检机检测原理图

每个检测产品沿着其轴心高速旋转,由于离心力的作用,瓶中的液体与瓶子一起高速旋转,液体中的可见异物也会在瓶子内部旋转。每个产品在旋转后迅速停止,内部可见异物会继续在惯性作用下形成一系列运动轨迹。随后,高速相机同步采集高分辨率序列图像,通过图像处理技术与智能算法分析这些序列图像,从而识别出产品内部的玻璃、纤维等可见异物。

由于灯检机的图像获取方式不同,目前灯检机的旋转方式主要分为高速(3000~5000 r/min)和中速(300~1000 r/min)两种。高速旋转技术通常用于药瓶夹持中有底座的方式,而夹持方式中不含有底座时一般采用中速旋转方式。底座方式和夹持方式这两种方式的特点主要有以下区别:

采用底座方式的药品旋转速度较高。但是由于底座的存在,系统会有一些检测盲区。此外,在生产过程中,这种设计不易于清洁。长时间运行可能会导致底座磨损。尽管如此,底座式设计结构简单,成本相对较低;

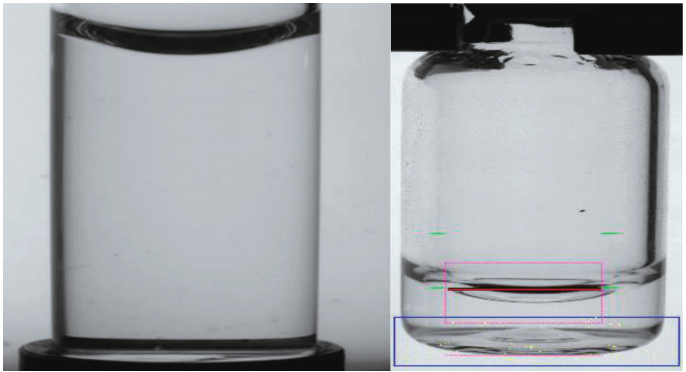

夹持方式检测无盲区,底座式结构由于需要与产品的瓶底接触,存在相机拍摄不到的死角。由于没有底座,漏液、碎瓶等可以直接掉落至主底板上,尤其是对口服液瓶,含糖的药液一旦进入旋转底座,会直接导致运动部件和轴承的损伤,这也是无底座式灯检机的优势。主轴检测系统的主轴无需进行任何处理;通过更换夹持方式,可以轻松快速地适应不同尺寸规格的工件。与那些需要拆卸底座和压头机构的有底座结构相比,这种夹持方式仅需更换夹头部分,操作简单快捷。然而,其结构较为复杂,且成本相对较高。图3展示了底座方式和夹持方式的对比。

图 3 底座方式和夹持方式的对比

旋转方法包括以下几种:

皮带驱动:通过皮带带动底座,使瓶身进行高速旋转。该方式的优点在于成本低,结构相对简单。但其缺点是长期运转对皮带材质的要求较高。当旋转工位较多时,还需考虑皮带与旋转座的包角问题;

单个电机驱动:旋转底座由独立电机驱动旋转。该方式的优点是易控制,并且不会产生二次污染。但其缺点是成本较高,能耗较大。在工位较多的情况下,线缆及整体容积也会相应增大。

1.2制动装置机构

制动装置主要用于在适当的位置对高速旋转的药瓶进行制动,使得瓶内的药液由于惯性作用继续旋转,产生巨大的离心力,使得药液带动异物上升。(为了适应不同规格的药瓶,制动装置在设计时必须能够适应不同的旋转速度或制动位置的要求)。

在采用皮带传动的旋转方式时,可采用的制动方式包括:机械制动,例如使用阻尼块或其他限制旋转的结构。

当旋转方式采用单个电机时,可采用的制动方式有:

机械制动:通过机械方式限制主轴旋转;

电气制动:在切断电源的同时给电机一个与实际转向相反的制动力矩,使电机迅速停止,如能耗制动。

1.3图像处理系统

图像处理系统主要由高速工业相机、光源、PLC、工业电脑等构成。通过高帧率、高像素的相机拍摄产品的序列图像,然后利用特定算法编写的软件处理这些序列图像。计算机通过计算来判定被检测产品是否合格,并由计算机输出结果信号给PLC。PLC根据判定的结果控制后续的分类剔除机构。

1.4分类剔除机构

目前,自动灯检机的分类剔除机构主要包括螺杆摆动块剔除机构和真空星轮剔除机构。螺杆摆动块剔除机构由螺杆和摆动块组成,摆动块由气缸控制摆动。这种剔除机构只适用于低速机型,并且剔除通道只有两个。

真空星轮剔除机构主要由真空星轮、阀岛等组成,其特点是结构紧凑,可适应高速机型,并且可以设置多个剔除通道。但其缺点是真空吸孔容易堵塞,清洁不方便。

Part.02自动灯检机技术改进措施

自动灯检机的发展已有数十年的历史,国外起步较早,技术相对成熟。国内起步较晚,且由于缺乏专业的技术人才,设备稳定性不高,技术与国外相比存在差距,检测能力也相对较弱。经过几年的技术积累和研究,为了进一步提高自动灯检机的性能和稳定性,未来可以从以下几个方面采取改进措施。

2.1视觉系统优化

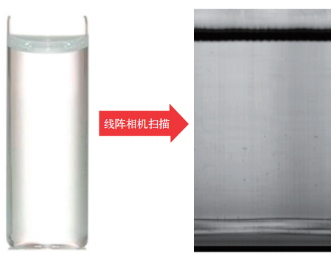

目前,连续式全自动灯检机的图像采集都是通过相机(CCD面阵相机)与光源随被检测物体摆动进行。一种创新的视觉采集方法已经应用于灯检机,该方法涉及一种全新的图像采集技术。它采用高速线阵相机与光源,这些设备都固定安装在平台上。利用高速线阵相机连续拍摄多幅照片进行成像采集,这项技术作为铁道部的重点研发项目,在高速铁路的通电导线无损检测中已经成功应用,有效填补了国内在此技术领域的空白。该技术同样可以应用于自动灯检机。图4展示了线阵相机检测示意图。

图 4 线阵相机检测示意图

这种创新的采集方法能够有效解决目前困扰灯检机的一个主要问题:摆动跟随对图像采集精度的影响。得益于其技术的创新性,它将对灯检市场的拓展以及行业整体科技含量的提升产生重要影响。

2.2分类剔废机构的优化

通过引入星轮推杆机构来替代现有的真空星轮机构,不仅能够满足高速机型的要求,而且由于该机构仅包含推杆而无真空孔,从而有效避免了真空吸孔堵塞的问题。

Part.03总 结

随着国内技术的不断积累与创新,自动灯检机的改进前景十分广阔。上述改进措施的实施,将显著提升国内自动灯检机的性能和稳定性,有望在激烈的市场竞争中逐步缩小与国际产品的差距。此外,国内自动灯检机更擅长适应非标准需求。在价格、交货周期、设备运输、安装、调试及培训等方面,国内产品也展现出优势,这使得它们更容易实现大规模普及。展望未来,随着技术的进一步完善和推广,国产自动灯检机有望在国内外市场占据更重要的地位,为药品质量检测行业的发展贡献更大的力量。

参考文献

[1] 杨福刚,孙同景,宋松林. 基于机器视觉的全自动灯检机关键技术研究[J]. 仪器仪表学报,2008.

[2] 齐显军,刘焕军,张祺. 全自动灯检机研究和开发[J]. 机电工程技术, 2011(12).

责任编辑 | 邵丽竹

审核人 | 何发

邵丽竹

何发

相关推荐

-

药品密封性检测 :用户需求与优化

本文从用户角度出发,全面而深入地剖析了无菌药品密封性检测技术。通过分析用户在实际应用过程中的需求、体验和遇到的问题,为制药企业选择合适的检测技术提供科学且实用的参考依据,同时为检测技术供应商改进和创新产品提供方向指引,促进无菌药品密封性检测技术的不断优化和发展,从而更好地保障无菌药品的质量安全。

2025-05-15 付沛林、王明建、王亮

-

协议期内国谈药不再纳入集采?

《进一步优化药品集采政策的方案(意见稿)》已经看到了两个版本,变动不太大,第二稿更精简,比较确定的是协议期内的国谈药品不会再纳入集采。这一点和原来的政策相比变化还是蛮大的。

2025-05-15

-

北京一家老牌医疗代理商卖了3.02亿!

2025年5月12日晚,中国医药(600056.SH)发布公告称,公司拟以现金3.02亿元收购中国新兴集团有限责任公司(下称“新兴集团”)所持北京金穗科技开发有限责任公司(下称“金穗科技”)100%股权。

2025-05-15

热点文章

-

一文看懂新药研发到上市的全流程

2025-11-25

-

《药包材GMP(2025)》与药品GMP深度对比:核心差异、新增要点与实施指引

2025-11-25

-

浅谈非最终灭菌产品制剂车间无菌工艺模拟试验中的要点与设计

2025-11-18

-

制药生产标准不断提升:原料药与高活性原料药的密闭隔离解决方案

2025-11-19

-

一文掌握一条产业链:医药板块

2025-11-17

-

从"制造"到"智造",默克如何进行数字化转型?

2025-11-21

-

拜耳这波数字化操作,直接解放全自动片剂生产车间劳动力!

2025-11-18

-

基于CFD仿真技术的灌装机充氮装置设计优化

本文以某制药产线的灌装机设备为研究对象,采用计算流体动力学(CFD)仿真技术对充氮装置的充氮性能进行分析,并结合分析结果对氮幕结构进行了优化设计。随后,针对优化方案进行性能仿真验证,结果显示优化后的顶空残氧量降低至0.252%。为了进一步验证优化方案的实际效果,将优化方案应用于实际产线进行性能测试,测得的顶空残氧量为0.68%,这一结果满足了小于1%的要求,表明其充氮保护性能已达到国际先进水平。

作者:王志刚、刘依宽、刘佳鑫

-

药品密封性检测 :用户需求与优化

-

可控冻融系统在生物原液上的应用

-

人用疫苗生产数字化转型

-

药包材生产质量管理的进阶策略

-

药厂洁净区域风量和压差的控制策略

评论

加载更多