稳定性设计:构建药品质量控制的新路径

药品稳定性:一场持续攻坚的战役

药品的化学和物理稳定性直接决定了其质量、安全性和疗效。然而,在实际应用中,这种稳定性容易受到多种因素的挑战。例如,药片在高温高湿环境下可能变色或崩解,溶液可能因氧化而沉淀。这些问题不仅影响药品的使用效果,还可能带来严重的安全隐患。因此,如何实现药品稳定性全生命周期的保障,成为医药行业的一大痛点。

从QbD到SbD:稳定性设计的演进

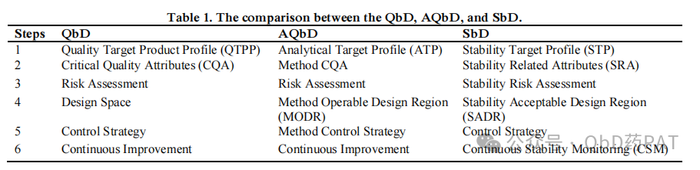

SbD是“质量源于设计”(Quality by Design,QbD)方法论的延伸。QbD的核心在于通过科学的方法保证药品在生产阶段的质量一致性,其重点是优化生产流程与原材料的选择。例如,QbD会关注如何通过改变制备工艺来提高药物溶解度。

相比之下,SbD将视角拓展到药品生命周期的后期,更加强调存储、运输和使用阶段的稳定性。它不仅关注生产时的质量参数,还综合考虑环境因素(如湿度、温度)对药品性能的影响。例如,通过SbD,可以设计出更适合高湿地区的药品包装,从而避免产品吸湿变质。

SbD的独特之处在于,它将风险评估融入药品稳定性的设计过程中,并利用实验设计(DoE)等方法定量预测和优化稳定性参数。这种前瞻性的设计理念使得药品的物理和化学性质在不同环境下都能得到有效控制,为整个产业链带来更高的安全性和效率。

SbD方法详解

1)定义稳定性目标谱(Stability Target Profile, STP):确立明确的稳定性目标,规定药品在物理和化学稳定性方面需要达到的质量标准,这是设计的核心基础。

2)风险评估与控制:通过系统性风险评估,识别可能影响药品稳定性的关键因素,例如高湿度导致的吸湿现象。根据风险等级制定针对性的控制措施,例如改进包装和优化存储条件。

3)设计实验与数据驱动:应用设计实验(Design of Experiments, DoE)方法,探索影响稳定性的变量与优化空间,最终构建稳定性可接受设计区域(SADR),确保药品的稳定性能够在合理范围内波动。

4)实施控制策略与持续监测:在实际生产和流通过程中,严格执行控制策略,并通过连续监测手段,动态评估药品的稳定性,确保产品始终符合预定标准。

SbD的实际价值与意义

提升药品认知与稳定性保障

SbD极大丰富了对药品的认知,帮助合理确定药品规格、有效期,并通过科学方法优化稳定性,确保药品在全生命周期内保持最佳效果。减少质量干扰与生产风险

SbD有效降低了原材料变化对药品质量的影响,在生产规模扩展时,通过积累的稳定性测试经验,避免了规模扩大可能引发的稳定性问题。提高可靠性,降低损耗

SbD通过全生命周期的稳定性优化,增强了药品的可靠性,减少了因稳定性不佳导致的损耗和风险。优化储存条件与延长保质期

SbD在药品稳定性预测、优化储存条件和延长保质期方面具有巨大潜力,有助于节省时间和成本。提升行业效率与经济效益

SbD通过高效的数据转化和系统化方法,显著提高生产效率和经济效益,推动整个行业的质量提升与可持续发展。

总之,稳定性设计作为一种科学化、系统化的质量控制方法,为药品稳定性管理提供了创新性解决方案。该方法不仅是对质量源于设计理念的深化与拓展,更是药品全生命周期管理的重要突破。通过实施稳定性设计,能够系统性地提升药品质量与安全性,有效降低因环境因素和储存条件变化带来的质量风险。

参考资料:

Alhakeem, M., et al. (2024). Stability by Design (SbD): A proposal of application of Quality by Design (QbD) concept to physical stability as a control strategy. https://www.researchgate.net/publication/386329682.

QbD药PAT

邵丽竹

何发

热点文章

-

一文看懂新药研发到上市的全流程

2025-11-25

-

《药包材GMP(2025)》与药品GMP深度对比:核心差异、新增要点与实施指引

2025-11-25

-

浅谈非最终灭菌产品制剂车间无菌工艺模拟试验中的要点与设计

2025-11-18

-

制药生产标准不断提升:原料药与高活性原料药的密闭隔离解决方案

2025-11-19

-

一文掌握一条产业链:医药板块

2025-11-17

-

从"制造"到"智造",默克如何进行数字化转型?

2025-11-21

-

拜耳这波数字化操作,直接解放全自动片剂生产车间劳动力!

2025-11-18

-

基于CFD仿真技术的灌装机充氮装置设计优化

本文以某制药产线的灌装机设备为研究对象,采用计算流体动力学(CFD)仿真技术对充氮装置的充氮性能进行分析,并结合分析结果对氮幕结构进行了优化设计。随后,针对优化方案进行性能仿真验证,结果显示优化后的顶空残氧量降低至0.252%。为了进一步验证优化方案的实际效果,将优化方案应用于实际产线进行性能测试,测得的顶空残氧量为0.68%,这一结果满足了小于1%的要求,表明其充氮保护性能已达到国际先进水平。

作者:王志刚、刘依宽、刘佳鑫

-

药品密封性检测 :用户需求与优化

-

可控冻融系统在生物原液上的应用

-

人用疫苗生产数字化转型

-

药包材生产质量管理的进阶策略

-

药厂洁净区域风量和压差的控制策略

评论

加载更多