生物制品空调系统节能措施

医药厂房对室内温湿度环境要求较高,很多厂房在恒温恒湿状态下运行,有的厂房甚至在无菌状态下才能进行生产。一方面由于风量比较大,所以医药厂房的冷负荷很大,比民用建筑要大很多,可占整个厂区动力费用的 60%,如何使能耗降低,需要从设计和运行维护二方面入手。

Part

1

新风比比较大(30%以上)的空调机组,夏季制冷状态时,新风先利用 7℃~12℃的水冷却到露点温度11℃,再和回风混合,经过再热段,加热到房间合理送风温度,这种情况下会导致新风的冷热互相抵消。

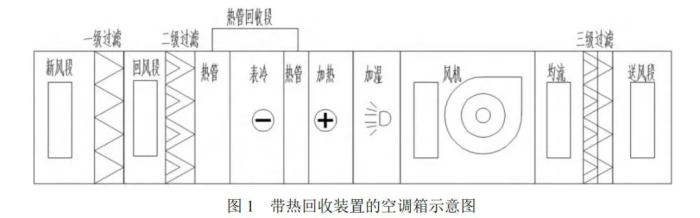

为了避免这种冷热互相抵消,造成的能源浪费,可以在空调箱表冷前后设置热管,利用热管,使新风表冷后的冷量和再热需要的热量互相抵消,以节约能耗。这种热能装置通常有两部分组成:第一部分位于机组表冷器前端,热空气把热量通过转接管转移到表冷后端,第二部分位于机组表冷器后面,接收前端传过来的热量,从而替代了后端再热段的功能,这种冷热互相抵消的热管可以在很大程度上起到节能的效果。其空调箱示意图如图 1 所示。

热管的主要原理是将表冷后再加热的热量转移到表冷前,通过热管内的液体实现冷热交换,热管具有较高的可靠性,传热的可逆性,传热效率高等特点,利用热管从前后进行冷热替换,可节约空调负荷约15%左右。

目前有很多运行多年的药厂,其空调设备已经不能满足当初设计时的要求,制冷机组也随着使用时间而衰减的厉害,也有些药厂由于气候变热,空调机组表冷器无法满足当初的设计要求,导致室内温湿度超标,特别是高温夏季,温度超标,梅雨季节,湿度超标。这时适合采用热管回收技术改造空调箱,只需要在表冷前后加上热管回收功能段,并且改造效果明显。

Part

2

在药厂中,首先要满足工艺要求,满足工艺需要的温度湿度和洁净度等级。然后根据工艺要求,使用区域范围,使用时间,使用要求对空调系统进行划分,满足规范和 GMP 要求,同时考虑系统节能,运行等。

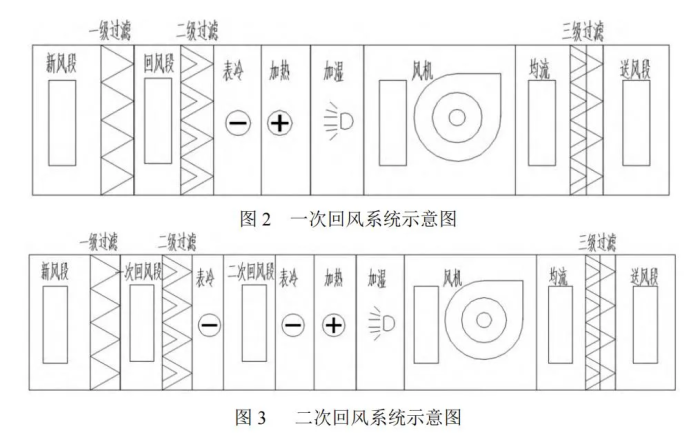

目前大部分的药厂都是通过合理降低新风比来实现空调系统的节能,一般情况下采用一次回风系统,一次回风空调系统原理如图 2 所示,新风进来后先经过初效过滤器,然后跟回风混合,经过表冷端,加热段,加湿段,最后经过风机段和中效过滤器。高效过滤器设置在送风系统最末端,换气次数为设计工况下的换气次数,在满足规范要求的前提下,1 根据现场实际情况,有足够验证数据的情况下,可以实际调整运行风量和参数,但实际运行参数不得小于如下要求:B 级不得小于 40 次/h,C 级不得小于 20 次/h,D 级不得小于 10 次/h。

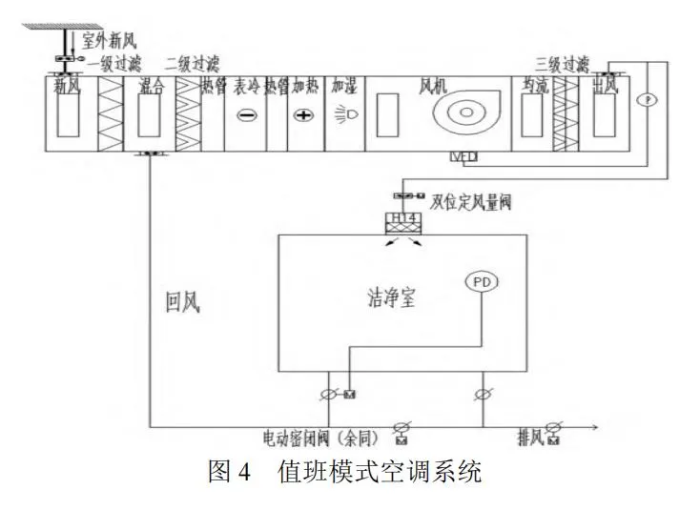

在新风比小于 20%的时候,利用二次回风可显著的起到节能效果,减少制冷量和再热量。二次回风主要新风和部分回风混合后,经过一级表冷降低到露点温度,然后再混合二次回风,通过后面的表冷和加热盘管,微调至送风温度。如何确定一次回风比是个问题,如果一次回风的风量太小,析出的水分少,将达不到室内的湿度要求,如果一次回风的风量太大会造成能源的浪费,因此重点在于找到动态调节二次回风比的方法。

图 3 是二次回风空调机组的结构图,在一次回风的基础上增加了二次回风和二级表冷段,其中一次回风通过一级表冷后和二次回风混合,混合后的空气再通过二级表冷和加热段,加湿段和风机段。

如果室内湿度比较高,则可以提高一次回风的比例,使空气中更多的水分析出,使一次回风达到比室内湿度更低,以此来抵消室内的湿负荷。反之,可以减少一次回风的风量,使小部分空气中的水分析出,从而降低空调系统能耗。在设计工况下,相比一次回风达到同样的效果,运行电费将减少 60%左右,在低负荷运行状态下,由于一次回风必须增加热量来补偿室内负荷的降低,而采用二次回风系统,可根据室内温湿度变化,自动调节一二次回风比例及冷冻水水量,无需启动再热装置,可达到温湿度控制。

Part

3

药厂中,新风负荷是最大的,洁净厂房中,送风量很大,送风温差很小,可以考虑在过渡季节中实现变新风比的方式,过渡季节可以加大新风比,实现室外新风直接供冷,减少制冷量,对应的排风量也应该加大,利用排风机变频来控制过渡季节的新风量,风机的功率和制冷量比起来,能耗要小很多,在一定程度上会减少运行能耗。但同时也会带来弊端,新风和排风风管必须加大来满足过渡季节使用,这样会使冬夏季运行时,排风机一直处在低频运行,排风机容易损坏,并且加大新风风量后,空调箱内的过滤器使用寿命会降低,是否会节能,需要综合考虑以上因素。

Part

4

药厂空调一般设置风机变频控制器,在送风主管上设置静压或者流量传感器来控制送风机的变频运行,一般情况下,送风采用定风量阀来控制,回风或者排风采用变风量阀控制,随着空调机组的运行,空调机组内的过滤器阻力增大导致风量减少,通过变风量阀来控制房间压差控制。有工艺设备的房间,可以设置电动密闭阀和设备连锁运行,设变风量阀来控制房间压差,该方法初投资成本高,但节省了运行成本。

Part

5

01

合理选择冷却水

药厂设计中,冷量的来源需要合理控制循环水进水和回水的温差来控制空调系统。但实际运行过程中,循环冷却水的进出口水温在 2℃~3℃之间,导致循环水量要远远大于设计水量。同时,循环冷却水水泵如果不是变频的,会导致能耗大大提高,这样也会使耗电量大大增加,所以需要控制温差在 5℃,才能达到节能目的。

02

合理选择冷冻水

设计中,应根据压力参数和设计流量明确水泵,采用双速,变频调速水泵等是比较好的节能选择,同时可选择电子水处理仪,能长时间确保水质,做好水系统的除菌杀菌处理,保证空调系统空气的洁净度。同时,缩短冷冻水主管温度,可以避免水管温升,提高送回水温差。

Part

6

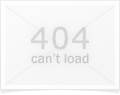

医药工业洁净厂房净化系统通常是连续运行的,非生产时段运行会造成能源浪费。在非生产时段,应合理调整系统环境参数的控制要求,以值班模式运行,以降低运行能耗。可通过风机变频运行,双位定风量阀的应用、变风量阀和电动风阀的应用、自动控制等技术措施实现值班一次模式运行。系统送风机变频运行,房间送风管设置压力无关型双位定风量阀或变风量阀,以实现不同工况的风量需求;房间回风或排风管设变风量阀或电动风阀,以维持房间压差。通过自控系统,实现值班模式运行,从而降低非生产时段暖通空调系统的运行能耗。如图 4 所示。

Part

7

办公室区域:空调运行时,请关闭门窗,合理设置空调温度,夏季舒适性空调温度不低于 26℃,冬季舒适性空调温度不高于 18℃,上班尽量迟开空调,下班前 30min 关闭空调,严禁无人空开,避免 24h开机。

生产车间洁净区:生产工艺对温湿度无特别要求的车间,不同时间段温湿度设定参考:夏季(6 月-9月)设定温度 24℃,相对湿度 60%,关闭加湿器;过渡季节(4 月、5 月、10 月、11 月)设定温度 22℃,相对湿度 55%;冬季(12 月-3 月)设定温度 20℃,相对湿度 50%;工艺对温湿度有要求的生产时段按照工艺要求控制,非生产时段可参考常规设定;

生产车间 CNC 区域:不同时间段温湿度设定参考:夏季(6 月-9 月)设定温度 26℃,相对湿度 65%;过渡季节(4 月、5 月、10 月、11 月)原则上关闭冷热源供应,只采取通风措施;冬季(12 月-3 月)设定温度 18℃,相对湿度 35%;CNC 区在上班时间开启,下班时间段关闭。

实验室区域:实验室理化区域温湿度设定参考:夏季(6 月-9 月)设定温度 23℃,相对湿度 65%,关闭加湿器;过渡季节(4 月、5 月、10 月、11 月)设定温度 20℃,相对湿度 55%,关闭加湿器;冬季(12 月-3 月)设定温度 18℃,相对湿度 40%。

Part

8

医药净化系统对于药品生产环境温度和湿度等调节具有重要的意义,同时,在空调设计的过程中,需要考虑能源的消耗,保证满足工艺要求的前提下,从设计运行等多方面,实现对能源的节约和环境的保护。

参考文献

[1] 药品生产质量管理规范(2010 年修订):卫生部令第 79 号[S]

[2] GB 50457-2019 医药工业洁净厂房设计标准[S]

撰稿人 | 陈燕华

责任编辑 | 邵丽竹

审核人 | 何发

热点文章

-

杨胜勇/张康/李校堃/黄牛等:AI在药物研发的应用、挑战及未来

2025-02-12

-

案例研究:FD820C嵌入式微型差压变送器在制药洁净室中的卓越应用

2025-02-27

-

中国GMP|2025年新版无菌药品附录(征求意见稿)到底有哪些变化?

2025-04-10

-

分享 | 各省药监局对长期未生产药品恢复生产的回复

2025-02-03

-

小容量注射剂过量灌装限度的分析与讨论

2025-02-05

-

科普 | 一文读懂什么是合成生物学

2025-02-14

-

冻干过程中的关键因素

2025-02-05

-

数字化转型对医药商品供应链管理的效率提升与成本优化研究

随着科技的快速发展,数字化转型已成为推动医药商品供应链管理进步的关键力量。本文深入分析了数字化转型的理论基础及其在医药商品供应链管理中的实际应用,旨在揭示其对效率提升和成本优化的积极影响。数字化转型理论为医药供应链的革新提供了理论支持,通过信息技术整合资源,实现了信息流、物流与资金流的无缝对接。在医药商品供应链管理中,数字化转型主要体现在供应链协同、预测与决策支持、智能物流等方面。通过构建信息化平台,并强化供应商、生产商、分销商与消费者之间的信息共享,不仅能够提高响应速度,还能降低库存水平、减少运营成本。本文强调了数字化转型对医药商品供应链管理的重要影响,并对未来的发展趋势进行了展望。随着新技术的不断涌现,医药供应链将更趋向于智能化和个性化,企业需持续跟进技术进步,以应对日益复杂的市场环境,实现可持续的竞争优势。

作者:韦颖、厉欢

-

全链赋能 :重塑固体制剂研发生产新范式

-

制药车间试验线仿真瓶颈分析

-

论坛先导 | 嘉宾专访:从透明质酸革命到合成生物学未来:郭学平博士的30年产业突围与战略前瞻

-

智能化机械设备在药物生产流程中智能控制技术的应用研究

-

流体冰技术在制药领域的应用

评论 0

没有更多评论了