20周年特辑 | 关于制药洁净室高效运行策略的技术分析

在当今的制药行业,洁净室对各方面的要求正越来越高。由于对环境有着特殊的要求,洁净室的运营成本普遍较高。因此,如何实现洁净室的高效运行成为了亟待解决的问题。本文将通过对已建成的洁净室项目进行技术分析,探讨其高效运行的策略,为洁净室运营提供有益的参考。

目前满足GMP要求的洁净室,大部分均采用彩钢板装修、组合式洁净空调机组及集中冷热源,其中主要耗能设备是空调机组和集中冷热源,因此可以采用以下方法来降低洁净室的能耗:

•

通过技术手段尽量减小高级别洁净室的面积,如使用封闭系统、RABS(限制进入隔离系统)和隔离器的工艺设施。

•

正确选择洁净室生产过程中使用的耗材,有效控制室内粒子对环境的污染。

•

减少洁净室静态下的换气次数,保证空气净化效果,并避免过度设计,以降低能源消耗。

•

优化空调系统,通过采用高效率的空气过滤器、使用节能型空调设备、调整空调设备的工作时间等方式来实现节能。此外,还可以通过增加新风量、调整送风方式等措施来提高空调系统的效率。

•

降低新风空调负荷和风机温升负荷,以减少能源消耗。具体措施包括减少排风量、加强洁净室围护结构的密封性、减少正压漏风量、尽量减少送风量、加强空调设备和空调系统的密闭性等。

•

在洁净室系统使用的单机设备,如风机、空气处理机组等,应符合国家相关规范的能效要求。这些设备的选择应根据实际需求进行,并考虑运行成本和节能性能。

下文将基于一个目前在运行的实际的洁净室案例进行分析,该项目面积约1000 m

2

,洁净室系统中采用了空气处理机组、风机、高效过滤器、洁净室围护结构等组件。

该案例已完成建设,在设计初期,对产品生命周期进行了比较,得出其运营成本低于国内一般制药洁净室。

但从全年的气候分析来看,此洁净室仍有提升整体运行能效的潜力,这一点将在后续章节中进行讨论。

该洁净室包含ISO 6、ISO 7、ISO 8三种洁净级别,根据标准ISO 14644-1[1],每个洁净级别中对空气中颗粒物的要求如表1所示。

表1 案例洁净级别对颗粒物浓度的要求

在洁净室的设计阶段,污染源的污染程度是未知的。为了定义房间送风量,设计人员通常会参考行业指南,为设计的暖通空调系统设备参数叠加各种系数,但这样往往会使得最终选择的设备较大,从而导致高昂的初始投资和运营成本。表2总结了各种标准的推荐换气次数。

表2 各种指南中对换气次数的建议[2-4]

另外,该洁净室采用了典型的空调

处理过程(如图1所示):新风与回风经静压箱混合后送入空气处理机组(AHU),经过滤和冷热处理后经高效过滤器送入房间,房间的送风量和彼此之间的压差通过手阀调节。

对此洁净室的设计及运行情况进行分析,并结合洁净室高效运行的经验,笔者发现风侧经济器、非生产工况送风量调整、流量平衡与风机匹配是重要的运行策略。

通过合理利用这些策略,可以降低能源消耗、提高系统能效、减少运行成本。

风侧经济器是建筑物中一种现成的节能措施,可以通过诱导足够的室外空气来中和过多的室内热量。可在各种天气条件和应用场景下为洁净室提供优秀的空气侧自然冷却潜力和优化的节能运行。

在我国北方地区,风侧经济器的使用有着显著的节能功效,笔者基于北京地区全年气候参数进行了节能对比分析,如图2所示。

图2 风侧经济器节能对比示例

图3展示了典型的风侧经济器配置。通过精确地调节室外空气和回风的混合比例,可以在没有任何机械冷却的情况下保持所需的室内空间温度,特别是可以显著地减少过渡季节冷源的启用次数,从而降低能源消耗、减少对环境的影响。

图3 风侧经济器示例

图4展示了风侧经济器典型的加热和冷却过程:通常有4个处理过程,这些过程取决于室内加热或冷却的需求以及使用外部空气进行冷却的适用性。区域A代表了在典型的冬季室外空气条件下风侧经济器的工作情况:此时由于室外空气的干球温度通常较低,风侧经济器关闭经济阀,开启最小新风阀,将新风与回风混合后经加热送入室内。区域B和区域C为过渡季节时风侧经济器的工作情况:将新风和回风按比例混合到送风温度值,然后送入室内,在此过程中经济阀将会开启到100%以满足室内热湿需求。区域D为炎热夏季时风侧经济器的工作情况:经济阀关闭,开启最小新风阀,开启机械制冷。由于洁净室内有着严格的温湿度要求,需要风侧经济器对新风和回风混合的温湿度进行判断,以决定风侧经济器的运行状态;并且由于各地气候有所不同,必须对风侧经济器的控制参数做相应的调整,此部分本文不作讨论。但可以肯定的是,伴随着机械制冷需求的减少,在洁净室中使用风侧经济器可以显著降低能耗和运营成本。

图4 风侧经济器工作过程

通过采用适合的换气次数,洁净室可以控制室内的颗粒物污染水平;再根据颗粒物污染水平的程度动态调整房间的换气次数,便可以降低空调系统的运行能耗。洁净室颗粒污染物的主要来源可分为内部(人员、设备、操作)和外部(大气尘、微生物)。其中,由人的活动产生的发尘量复杂,静态和激烈活动时发尘量可相差10倍;设备也会产生大量颗粒,如电动机、齿轮、机械部件、液压和气动开关或人工操作设备等都会产生颗粒;大气尘浓度存在动态平衡,随地区、时间而变化;微生物污染主要来自空气、人员、物料等。

一般来讲,洁净室设计的换气次数经过调适、验证后,即可满足生产的需求;但在非生产状态下,颗粒物的内部来源大量减少,理论上存在换气次数下降也可满足洁净室相关指标要求的可能性。同时,减少换气次数也可以降低能源消耗,节约能源成本。

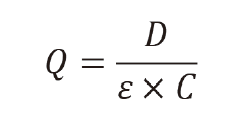

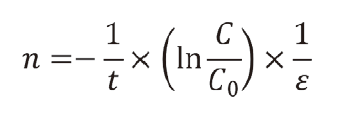

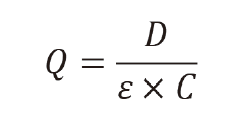

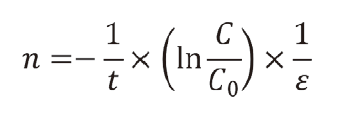

根据ISO 14644-16《洁净室及相关受控环境——第16部分:洁净室和隔离设备的能效》,可以通过下列公式计算非单向流洁净室稀释空气污染物所需要的送

风量:

其中Q是流速(m³/s);D是污染源中颗粒或携带微生物的颗粒(MCP)的排放速率(计数/s);C是环境中颗粒(计数/m³)或MCPs(计数/m³) 的极限,ε是通风效率。

其中,n为换气次数,C和C0分别为自净后和自净前环境中的颗粒浓度。表3展示了用以上两个公式计算C级洁净室送风量的结果。

通过计算可以得出,表3中所示的较高换气量(13.2 次/h)仍低于设计要求的最低换气次数(25次/h)。这一计算说明若有准确的颗粒物产生数量,就可以评估换气次数降低的数值。但计算只能作为指导,送风量的调整应在满足洁净室要求的情况下进行。以下是笔者调整非生产状态下送风量的步骤:

通过尘埃粒子计算器得到非生产状态下,洁净室内颗粒物的数量,并按照ISO 14644-16《洁净室及相关受控环境——第16部分:洁净室和隔离设备的能效》提供的公式计算送风量。

通过计算,得出计算换气次数和实际换气次数的差值,进行风险评估,确定调整后的送风量。

根据确定的送风量,调整风阀开度,调小风机频率,实时观察送风量大小,调整到位后,确定系统稳定。

在调整送风量并确认系统稳定后,需要确认洁净室的各项参数是否符合要求。这包括但不限于:空气温度、相对湿度、空气流速、空气洁净度、压差等。如果参数不符合要求,需要对系统进行调整,直到各项参数都符合

要求。

在完成送风量的调整和洁净室参数的确认后,需要记录相关的数据,包括送风量、空气温度、相对湿度、空气流速、空气洁净度、压差等参数的值,以及调整的过程和结果。同时,也需要总结本次调整的经验,包括成功和失败的原因,为今后的调整提供参考和借鉴。

经过以上步骤后,完成了对此案例非生产工况换气次数的调整,具体调整如表4所示。

表4 换气次数对比表

表4 换气次数对比表

风机安装在管网系统中,与管网共同工作。在设计中,一般是根据设计风量和水力计算的最不利环路阻力选择匹配的风机。但在实际运行中,风机的工作状态点是由风机特性曲线和管网特性曲线共同决定的。图5是此案例的AHU机组基于现场数据生成的风机与管网特性曲线图。

此AHU系统送风压力为530 Pa,回风压力为351 Pa,风机风量为15 450 m³/h。根据业主提供的周期性验证数据,可知运行高效过滤器平均压力降约为200 Pa,对AHU系统进行3D建模,并对所有部件赋予参数,仿真结果如图6所示。

图6 系统仿真模拟图

经系统再平衡后送风总压降调整为341.2 Pa。根据风机计算公式P=Qp/(3600×1000×η0 ×η1)(P-功率;Q-风量;p-压力;η0-风机的内效率;η1-机械效率),可以得出,仅调整送风压力,风机便可节约能耗约30%[p后/p前=(502-341.2)/502=32%]。

这表明系统的流量平衡对于优化风机的能耗具有重要影响。通过调整系统的平衡,可以降低风机的运行压力,从而减少能源消耗。这种再平衡的调整有助于提高系统的效率和可持续性,同时降低运营成本。

通过以上分析的三个策略对系统进行相应改造,显著减少了洁净室的运行能耗。在未来,随着技术的进步和环保要求的提高,洁净室的运行策略想必将会更加注重节能和环保。因此,持续研究和开发新的节能技术,将是实现洁净室高效运行的重要途径。

图6 系统仿真模拟图

经系统再平衡后送风总压降调整为341.2 Pa。根据风机计算公式P=Qp/(3600×1000×η0 ×η1)(P-功率;Q-风量;p-压力;η0-风机的内效率;η1-机械效率),可以得出,仅调整送风压力,风机便可节约能耗约30%[p后/p前=(502-341.2)/502=32%]。

这表明系统的流量平衡对于优化风机的能耗具有重要影响。通过调整系统的平衡,可以降低风机的运行压力,从而减少能源消耗。这种再平衡的调整有助于提高系统的效率和可持续性,同时降低运营成本。

通过以上分析的三个策略对系统进行相应改造,显著减少了洁净室的运行能耗。在未来,随着技术的进步和环保要求的提高,洁净室的运行策略想必将会更加注重节能和环保。因此,持续研究和开发新的节能技术,将是实现洁净室高效运行的重要途径。

[1] Cleanrooms and associated controlled environments — Part 1:Classification of air cleanliness by particle concentration:ISO 14644-1:2015 [S/OL]. (2015-12).https://www.iso.org/standard/53394.html.

[2]US Food and Drug Administration.Guidance for Industry Sterile Drug Products Produced by Aseptic Processing—Current Good Manufacturing Practice[EB/OL].(2004-09)https://www.fda.gov/regulatory-information/search-fda-guidance-documents/sterile-drug-products-produced-aseptic-processing-current-good-manufacturing-practice.

[3]ISPE Good Practice Guide: Heating, Ventilation, and Air Conditioning[M/OL]. North Bethesda, MD: International Society for Pharmaceutical Engineering, 2009. https://ispe.org/publications/guidance-documents/good-practice-guide-heating-ventilation-air-conditioning-hvac#.

[4]Annex 2 Guidelines on heating, ventilation and air-conditioning systems for non-sterile pharmaceutical products. Part 2: Interpretation of Guidelines on heating, ventilation and air-Conditioning systems for non-sterile pharmaceutical products[M/OL]. Genève,World Health Organization Press,2019. https://www.who.int/publications/m/item/trs1019-annex2.

[5] Selecting Outdoor, Return, and Relief Dampers for Air-Side Economizer Systems[M/OL]. Atlanta, American Society of Heating, Refrigerating and Air-Conditioning Engineers, Inc Press,2022. https://webstore.ansi.org/standards/ashrae/ashraeguideline162022.

[6] Cleanrooms and associated controlled environments — Part 16: Energy efficiency in cleanrooms and separative devices:ISO 14644-16:2019[S/OL].(2019-05). https://www.iso.org/standard/66331.html.

撰稿人 | 纪立、杨宝在、赵彦奇 克雷格工程技术(北京)有限公司

责任编辑 | 胡静

审核人 | 何发

表4 换气次数对比表

表4 换气次数对比表

图6 系统仿真模拟图

图6 系统仿真模拟图

评论 0

没有更多评论了