过程控制及批次管理系统在API原料药上的应用

中国原料药在全球处于领先地位,且市场还在不断扩大——中国是原料药生产和出口大国,可生产1 500多种原料药和中间体,占全球仿制药、原料药产品市场27.7%的份额。目前,绝大多数原料药生产企业属于中小化工企业,生产特点多为间歇生产且工艺路线复杂,生产过程自动化程度较低,相关技术人才匮乏。随着国家两化融合(工业化和信息化)的稳步推进,如何合规高效地完成原料药生产自动化的实施,对原料药生产企业而言是一个新的挑战。

本文由施耐德电气(中国)有限公司提供。

原料药典型需求

工艺流程:原料药生产的主要方式是化学合成药物,其化学结构一般是起始物料与其他化合物通过一定步骤的化学反应得到的目标产物。

常规原料药生产工艺如下:化学合成原料药生产工艺;发酵类原料药生产工艺;无菌原料药生产工艺;动植物提取类原料药生产工艺。化学原料药的典型工艺流程可分为13个单元操作步骤,即合成反应、过滤、萃取/分离、脱色、过滤、水解/分层、脱色、过滤、结晶、离心、干燥、过筛及包装。

工艺特点:属于精细化工,自动化集成度较低,管罐工艺设计固定,通常无成熟的自动化设计。

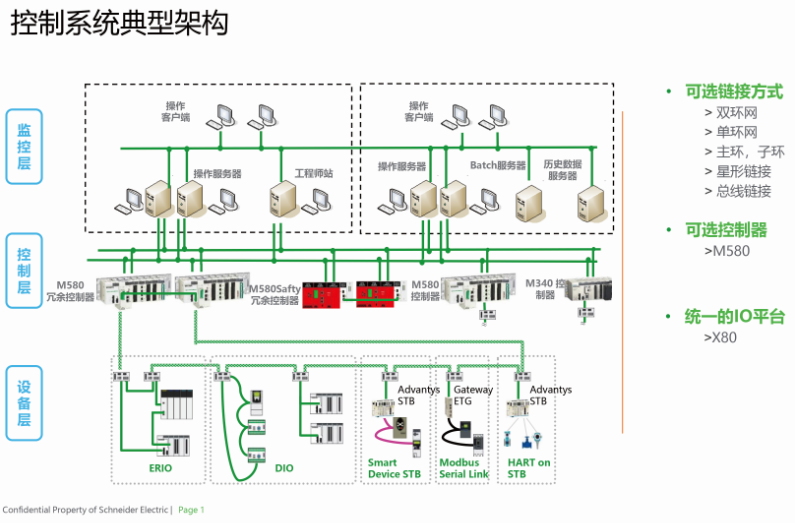

控制系统典型架构

监控层

DCS服务器:PCS系统配置的冗余服务器,在其上分布有对应的生产设备对象。同时,可安装PES数据采集软件,采集来自设备的实时数据,并可实现双向通信。在运行过程中,这些服务器将按照既定的策略,保存数据和将错误报警到对应的实时历史数据服务器(Historian Server),以供后续分析。

InBatch 服务器:PCS系统配置的用于批处理的1台冗余服务器。用于运行InBatch服务及电子批记录数据存储,此批次控制服务器运行配方,并通过系统平台实现和设备的数据通信,是设备完全遵循配方要求的生产工艺运作。同时,接收并存储来自Batch Server的所有数据,记录完整的批次数据和电子签名信息,完全满足FDA 21 CFR Part 11的功能要求。

实时历史数据服务器:PCS系统配置的数据库服务器,保存所有来自DCS Server和工艺过程及生产环境所产生的数据,以及报警。

OPC数据服务器(OPC Server)配置了一台OPC数据服务器,用于采集数据服务器及现场上位机系统的数据,通过OPC标准服务与上层企业层网络通信进行数据交互,为MES、WMS、LIMS等企业层系统提供通用数据平台(可选配置)。

工程师站:在中控室配置的工程师站(也作为Batch工程师站),用于保存SCADA系统的所有配置信息、组态工艺的监控画面、批次配方等。工程师站是整个系统的维护工作站,用来进行系统的维护和新配方的编辑、排程等;方便用户对监视系统的管理操作,通过严格的安全性设置,只有运营维护工程师及管理工程师才能对系统进行修改和维护。工程师站上同时兼有开发组态画面,配置有设置系统对象、保存组态数据库等方面的开发功能。

DCS操作员站:中控室DCS操作员站及现场操作员站(触摸式平板电脑)监视画面程序。用于监控生产过程的工艺状态,并可以根据用户权限远程控制操作工艺设备。可动态监视批次的运行状态,即时生成Batch生产报表,实现产品、原料、设备、谱系、生产过程等各种报表,客户端可以随时以C/S方式查看各种报表。

控制层

过程控制部分配置冗余的M580控制器,公用及数据采集部分配置单边M580控制器。每套控制器接入若干远程I/O站,远程I/O站与控制器之间通过以太网环网进行连接。

采用环形以太网连接系统内各远程I/O站。仪表可直接接入各远程I/O站的模块。第三方OEM设备及阀岛通过网络方式接入系统。系统支持星型,菊花链等多种网络架构。

网络配置

自控系统采用2级网络、控制室的千兆高速以太网和现场控制光纤环网。通过工业千兆高速以太网交换机连接各服务器、操作站和工程师站。通过带防火墙的网关连接到其他系统,如MES等。采用光纤环网连接操作员站服务器(OPC服务器)、各系统冗余控制器和各OEM系统设备。控制器与控制器之间形成光纤以太环网,保证了稳定性和可靠性。该网络是基于以太网的千兆光纤工业网络。保证控制器与控制器之间,以及控制器和服务器之间的稳定可靠的通信。每个控制器内部采用工业以太网协议,远程I/O站与远程I/O站以及冗余控制器之间形成环网,该网络采用施耐德电气专用的RIO控制网络,保证网络高效稳定的工作。每个楼层的OEM设备通过外设汇聚交换机汇聚,再通过交换机接入环网。

在大型原料药合成项目上的应用案例

项目介绍

该客户是国内大型原料药生产龙头企业,本项目是该客户在某园区内I期建设项目,项目规模分为4个原料药合成车间、3个动力车间、2个质检站、2个回收车间、2个仓库、罐区、办公区、生活区等区域。施耐德电气在此项目中作为系统集成商,主要负责如下几大系统:

1个原料药合成车间批次过程控制 DCS 系统+SIS 系统;

2个回收车间批次过程控制 DCS 系统。

系统配置规模:

5套M580 H586040冗余控制器;

3套M340数采控制器;

1 套Quantum安全控制器;

1 套Historian实时数据库;

3 套InBatch Server+1套开发客户端+8套客户端;

3 套PES IO Server+1套工程师站+7套客户端。

施耐德电气提供的全厂整体控制及管理解决方案:

通过Wonderware InBatch实现配方的创建及管理;

利用PES系统平台实现DCS分布式控制系统的部署;

应用施耐德电气数据网关与不同OEM的设备集成;

采用Citect SCADA定制不同设备的操作界面,并在统一的平台发布;

InBatch开放的编程接口提供与MES系统的无缝集成。

工程设计工作内容:

复杂的网络设计:EtherNet/ProfiBus-DP/ModBus 485;

PES系统实际开发的控制对象数:9000+;Batch系统Phase数量:1800+;

第三方通信接口的开发:100+;

将PES和InBatch批次系统做了深度整合,便于现场灵活操作及使用;

开发了适合维护人员巡检的故障查询及网络诊断界面。

项目难点分析

1、工艺流程之间的物料传输管理:原料药生产的一大特点是,物料要在不同的反应罐之间按工艺流程进行有序的流动。工艺流程环节多,产品种类多,反应罐等设备的应用组合就会多样化,这会导致设备间物料流向的多组合可能,在不同工艺流程之间的物料传输管理是批次模型中最难处理的环节。处理不当会出现传输设备冲突、传输路径选择冲突的情况。

解决方案:InBatch批次管理系统在ISA-S88的基础上扩展出了物料传输的概念模型,针对不同UNIT之间的物料流向过程创建了物料传输模型,在模型基础上增加了物料传输Phase、管路连接状态的管理、动态管理设备间物料流动的多路径选择,实现了在批次生产过程中物料传输的自动设备仲裁和传输路径自动选择的功能,合理规划物料流向,极大提高了 物料转移的可靠性和灵活性,以及设备的利用率。

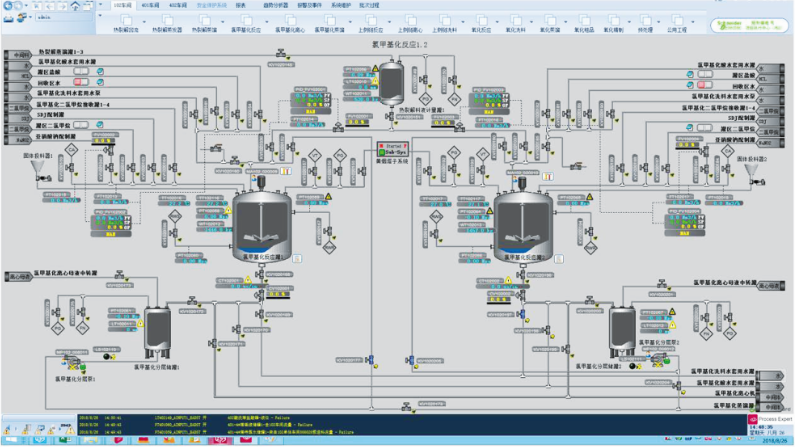

现场工艺界面

2、不同生产设备间的数据交互:原料药车间除了DCS主控系统外,还有许多服务于各生产环节的独立系统成套设备,需要在DCS系统的统一调度下协同完成整个生产工艺流程,如投料系统、离心机系统、真空泵、空压机等第三方设备,这样就需要DCS控制系统与各第三方设备进行数据通信,实现车间设备数据互通。

解决方案:施耐德电气提供的数据通信网关PRM和PXM,NOM 模块,以及合作伙伴Prosoft 的Profinet网关,实现了对生产车间第三方OEM设备的数据集成。通信的协议主要包括Profibus DP、Profinet、Modbus TCP、ModbusRTU等,通过厂级光纤环网到达各个生产设备,打破各成套设备的数据孤岛,实现DCS系统根据生产工艺的要求对车间内各成套设备的全局调度控制,真正实现了车间生产的全局自动化。同时可以对各生产子系统设备的数据进行实时采集,保证了生产过程数据的完整性和可追溯性,以及车间自控系统的合规性。

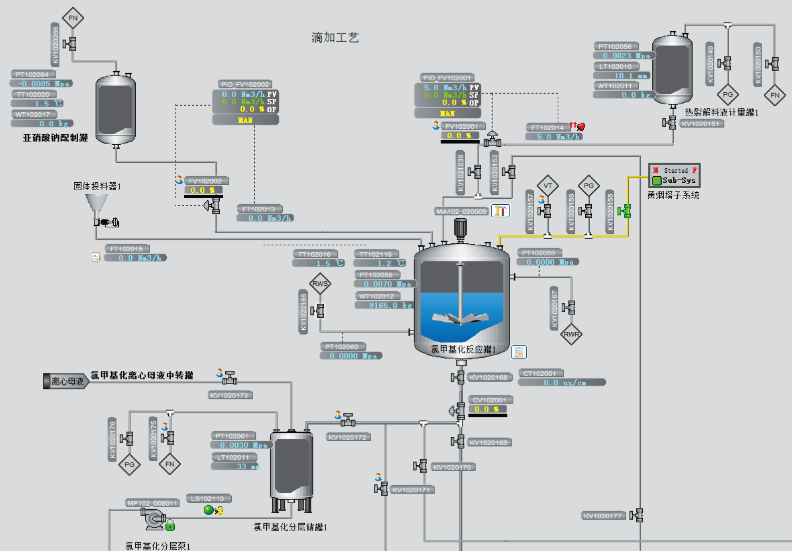

3、原料药反应釜内温度精确控制难点:

特定工艺的反应釜要求釜内温度精准受控;

物料混合快速反应急剧产生大量热量,有潜在的爆炸风险;

反应釜的釜内温度相对于外部冷/热媒管路温度具有滞后性。

解决方案:

采用同时控制流量和釜内温度的PID双控模式,利用手动滴加经验,找出滴加过程中满足温度在受控范围,且同时满足在时间内完成的滴加的流量随滴加时间的分段流量经验值,使用 PID 根据滴加的时间段通过调节阀来控制目标的流量,实践证明这种流量经验值+PID的控制方法对于大量放热的滴加过程起到了非常好的控制效果。

反应釜温控界面

采取2级PID串级控制。对于釜内温度滞后于冷/热媒管路调节阀的情形,如果直接使用釜内温度作为反馈,把调节阀作为一级PID调节,调控效果并不理想。如果把釜内温度和冷/热媒管路流量作为第一级 PID,冷/热媒管路流量与调节阀作为第二级PID,使用串级PID的控制方法,实际控制效果明显比采用单级PID控制效果好,可以满足生产工艺的温度控制精度要求。

客户收益

使用FDA 21 CFR Part 11合规的自动化系统,降低系统验证的风险和成本;

使批次生产过程中高效的生产设备资源实现可管理;

真正意义上的柔性生产及排产调度管理;

实时监控生产过程,自动生成电子批记录;

无需修改自动化程序即可实现多工艺配方流程。

热点文章

-

一文看懂新药研发到上市的全流程

2025-11-25

-

《药包材GMP(2025)》与药品GMP深度对比:核心差异、新增要点与实施指引

2025-11-25

-

浅谈非最终灭菌产品制剂车间无菌工艺模拟试验中的要点与设计

2025-11-18

-

制药生产标准不断提升:原料药与高活性原料药的密闭隔离解决方案

2025-11-19

-

一文掌握一条产业链:医药板块

2025-11-17

-

从"制造"到"智造",默克如何进行数字化转型?

2025-11-21

-

拜耳这波数字化操作,直接解放全自动片剂生产车间劳动力!

2025-11-18

-

基于CFD仿真技术的灌装机充氮装置设计优化

本文以某制药产线的灌装机设备为研究对象,采用计算流体动力学(CFD)仿真技术对充氮装置的充氮性能进行分析,并结合分析结果对氮幕结构进行了优化设计。随后,针对优化方案进行性能仿真验证,结果显示优化后的顶空残氧量降低至0.252%。为了进一步验证优化方案的实际效果,将优化方案应用于实际产线进行性能测试,测得的顶空残氧量为0.68%,这一结果满足了小于1%的要求,表明其充氮保护性能已达到国际先进水平。

作者:王志刚、刘依宽、刘佳鑫

-

药品密封性检测 :用户需求与优化

-

可控冻融系统在生物原液上的应用

-

人用疫苗生产数字化转型

-

药包材生产质量管理的进阶策略

-

药厂洁净区域风量和压差的控制策略

评论

加载更多