冻干机真空异常诊断及排查方法

冻干机真空系统由冻干箱、冷凝器、真空管道和阀门、真空泵等构成,真空泵组在干燥箱体和真空冷凝器内形成真空度以满足各类药品冷冻干燥的需求。JB/T 20032-2012 《药用真空冷冻干燥机》行业技术标准第4.3.18节规定:干燥箱、水汽凝结器在抽真空45 min后其绝对压力应不大于2.7 Pa。第4.3.19节规定:干燥箱、水汽凝结器的真空泄漏率应不大于0.025 Pa·m3/s [2]。本次研究采用的冻干机为东富龙LYO系列冻干机,其真空系统性能参数为:抽气速率为从大气压抽至10 Pa≤30 min;极限真空≤1.0 Pa;泄漏率为5×10-3 Pa·m3/s。各参数均符合规定。

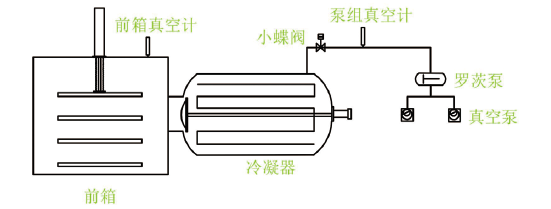

冻干机真空系统结构如图1所示。在设备试机、生产、验证等运行过程中,发现不满足性能标准的真空异常数据,一线操作人员与设备管理人员及时排查真空异常的原因,并进行相应的维护,对持续稳定地生产出符合无菌注射剂标准的药物具有重要意义。

图1 真空系统结构图

接下来,本文将主要以东富龙LYO系列冻干机真空系统性能技术参数标准为依据,针对其常见的真空异常进行诊断与排查分析。

1.抽气速率异常

1.1 原因诊断

表现为不满足从大气压抽至10 Pa≤30 min要求,造成该现象的原因通常为泵组故障或者出现了较大的空气泄漏。

1.2 排查分析

LYO系列工业生产冻干机真空泵组通常由2台油封式真空泵及1台罗茨泵组成。首先,应排查真空泵组运行状态,具体操作如下:

(1)现场检查真空泵组运行状态,并查看远程控制电脑报警信息,确认是否由真空泵或罗茨泵停机而引发抽气速率较慢。

(2)触摸高真空电磁挡板阀电磁线圈部分,确认其温度是否高于手的温度。如果电磁阀线圈在真空泵组开启一段时间后仍为常温状态,则应主要为控制真空泵的交流接触器辅助触点至高真空电磁挡板阀之间的电气控制线路、中间继电器出现了断路情况。

其次,应确认远程控制电脑生产工艺配方中捕水器的制冷设定温度,或者手动运行抽真空过程中冷凝器的实际温度。排查时应特别注意以下两种情况:

(1)假定冷凝器温度为-40℃时,水的饱和蒸气压为12.9 Pa,则会存在部分水蒸气无法完全凝华而与不凝结气体共同进入真空泵的现象,进而对抽气时间产生影响。

(2)经常在冷凝器处于较高温度时运行真空泵,或在药品溶剂中存在某些有机溶剂,此时若还不经常更换真空泵油,也将会影响真空泵性能。

最后,应确认冻干箱体是否存在较大的泄漏点。持续的气体泄漏进入箱体也会影响到系统真空度下降的过程。若前箱有大的泄漏,板层将大面积出现结霜现象,冷凝器至真空泵组管道则出现结露现象。具体操作如下:

(1)检查前箱门密封条接缝处是否存在玻屑等异物,甚至检查是否有制品探头线夹掩至密封条处,这些均会造成密封不严。

(2)确认冻干箱前箱门铰链是否关好。如果操作人员并非同时旋紧两个铰链,而是一个一个地旋紧铰链,将会影响前箱门与门密封条整体的贴合状态,造成泄漏。

(3)确认在线清洗、灭菌之后,前门锁门气缸是否全部恢复至原位。

(4)确认箱体阀门是否泄漏,管件等密封卡箍是否存在松弛脱落等现象。

2.极限真空异常

2.1原因诊断

表现为冻干箱真空不满足极限真空1.0 Pa要求,原因通常为中等级别的泄漏。

2.2排查分析

首先,应对泵组至小蝶阀段进行泄漏排查。若在小蝶阀关闭状态,单台爱德华E2M80油封式真空泵即可达到1.0 Pa以下,即可排除真空泵组至小蝶阀部分极限真空度异常情况。具体操作如下:

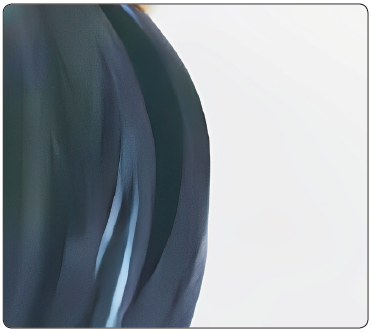

(1)检查管路密封圈弹性,长时间不进行维护,如更换管路O型圈等密封件,密封件就会硬化变扁甚至产生裂纹(如图2所示)。最终,密封件的泄漏会造成泵组真空计数值不能达到1.0 Pa要求。

图2 管路O型圈常见损坏情形

(2)检查避震波纹管是否存在裂口等泄漏点。

其次,应对前箱门至中隔阀段进行排查[3]。若关闭中隔阀,泵组真空可以下降至1.0 Pa以下,则可确认是冻干机前箱发生泄漏。具体操作如下:

(1)检查前箱进气阀、板层清洗阀、箱体清洗阀、中隔阀清洗阀、前箱排出阀等快接卡盘处密封垫是否老化损坏。

(2)利用盲板代替阀门,排查前箱进气阀、板层清洗阀、箱体清洗阀、中隔阀清洗阀、前箱排出阀等阀门是否存在泄漏的情况。

(3)确认前箱门密封状态,检查密封条是否装反或存在异物。

(4)确认不锈钢箱体是否存在开焊等情况。

再次,应对中隔阀至小蝶阀之间,以及冷凝器段进行排查。若关闭中隔阀,无法下降至1.0 Pa以下,前箱真空数值变化不明显,则可确认是冷凝器发生泄漏。具体操作如下:

(1)检查后箱进气阀、后箱进水进汽阀、后箱排出阀等快接卡盘处密封垫是否老化损坏。质量较差的密封垫常出现穿透性损坏,如图3所示。

图3 质量较差密封垫常见损坏情形

(2)利用盲板代替阀门,排查后箱进气阀、后箱进水进汽阀、后箱排出阀等阀门是否存在泄漏的情况。

(3)检查冷凝器视镜密封圈是否老化,从而造成泄漏。

(4)确认不锈钢箱体是否存在开焊等情况。

最后,还应对前箱波纹管进行密封性检查。具体操作如下:

(1)拆卸冻干机波纹管,检查是否是法兰密封条及波纹管缸体发生了泄漏,造成波纹管内水蒸气不断泄漏至箱体。

(2)连接好波纹管,前箱抽真空,关闭板层波纹管验证阀,拆除板层波纹管复压阀门,查看拆除阀门时管路内部是否有负压,确认是否为波纹管与波纹管复压阀门同时发生泄漏。

3.泄漏率异常

3.1原因诊断

表现为抽气速率、极限真空均符合标准要求,只有泄漏率无法达到5×10-3 Pa·m3/s标准,这说明冻干机系统内存在微小的泄漏。

3.2排查分析

微漏的排查是整个冻干机真空系统排查的难点,需要对多个环节进行仔细检查,具体操作包括以下几点:

(1)检漏之前应先排除水蒸气的影响[4]。首先,应排除箱体内水蒸气对泄漏率造成的影响,这需要在对前后箱进行高温水清洗之后,再用水环泵抽真空6 h以上。若水环泵抽真空不彻底,可以加热前箱、制冷后箱,通过真空泵对前箱进行除湿。

(2)确认制冷系统制冷情况。最好保持冷凝器长时间处于-80℃以下,这样水蒸气的饱和蒸气压可维持在0.053 Pa,水蒸气无法被冷凝器捕获,影响真空的可能性将大大降低。

(3)进行常规性检查,排除日常引发真空泄漏的常见因素,如前箱门密封条等。

(4)拆除所有除箱体外与真空泵相连接的管路,对于冻干箱体外快接卡盘,使用盲板与管路端口连接,将管路端口密闭,不断地抽真空尝试,进而确定泄漏位点。

(5)拆除制品探头、前后箱压力变送器等传感器,确认是否因为传感器部件的泄漏造成了影响。

(6)拆除波纹管、波纹管复压阀门,对于该段管路,使用盲板与管路端口连接,将管路端口密闭,排除波纹管的影响[5]。

(7)检查前后箱视镜玻璃密封圈是否老化、视镜玻璃是否因常年纯蒸汽灭菌而存在玻璃边缘腐蚀凹凸不平的情况,进而造成密封不严。

(8)检查冷凝器与抽空管路间法兰的密封状态。

(9)检查箱体是否发生泄漏。箱体温度常年在-40℃~121℃之间变化,在160℃的温差下,不锈钢箱体因热胀冷缩发生损伤泄漏的情况也很常见。

4.结语

进行冻干机的真空系统检漏诊断、排除真空异常时,依据泄漏的程度,需要对冻干机真空计数据不断分析,进行检查的冻干人员或设备管理人员需要具备足够的耐心与细心,且最好经验丰富。若可以直接断定一些常规泄漏位置,则不要轻易尝试拆除很多的连接部件。然而依据数据及现场实际情况,判断并非常规位点泄漏后,就需要果断判定大致的区域,进行拆除检查。对于拆除检查的部位,需要事先准备好备件,避免拆卸过程造成损坏而又没有替换备件的情况发生。冻干机为高功率用电设备,排查真空系统泄漏需要制冷系统压缩机及真空系统、真空泵组等的运行,因此在检漏过程中不要盲目试机,以免造成能源浪费。

【参考文献】

[1] 赵鹤皋,郑效东,等.冷冻干燥技术与设备[M].武汉:华中科技大学出版社,2004,11:132.

[2] 中华人民共和国工业和信息化部.药用真空冷冻干燥机:JB/T 20032-2012[S].北京:中国计划出版社,2012:3.

[3] 何听.冻干机真空系统常见故障的分析与解决方法[J].机电信息,2022(09):73-76.

[4] 王艳艳,张渺.冻干机箱体极限真空升高原因分析[J].价值工程. 2020,39(14):203.

[5] 姚建林.冻干机压塞波纹保护套的选用及应用研究[J].机电信息,2014(29):23-25+76.

邵丽竹

何发

热点文章

-

制药分离技术在生物制药中的应用与探究

2025-12-12

-

中国药典2025年版“药品包装用塑料材料和容器指导原则”的框架体系与核心内容解析

2026-02-04

-

压片制粒生产各过程关键因素之考量

2025-12-22

-

药品共线生产中的清洁验证与风险管控

2025-12-25

-

生物制品分段委托生产情形下的持有人质量管理体系关注点探讨

2025-12-16

-

制药行业未来趋势洞察:数智化、个性化、可持续与全球化重塑产业格局

2025-12-10

-

底喷微丸包衣工艺参数对包衣效果的影响分析

2025-12-04

-

基于CFD仿真技术的灌装机充氮装置设计优化

本文以某制药产线的灌装机设备为研究对象,采用计算流体动力学(CFD)仿真技术对充氮装置的充氮性能进行分析,并结合分析结果对氮幕结构进行了优化设计。随后,针对优化方案进行性能仿真验证,结果显示优化后的顶空残氧量降低至0.252%。为了进一步验证优化方案的实际效果,将优化方案应用于实际产线进行性能测试,测得的顶空残氧量为0.68%,这一结果满足了小于1%的要求,表明其充氮保护性能已达到国际先进水平。

作者:王志刚、刘依宽、刘佳鑫

-

药品密封性检测 :用户需求与优化

-

可控冻融系统在生物原液上的应用

-

人用疫苗生产数字化转型

-

药包材生产质量管理的进阶策略

-

药厂洁净区域风量和压差的控制策略

评论

加载更多