泡罩包装新趋势:聚丙烯应用的挑战与应对

✦

聚氯乙烯和聚偏二氯乙烯是制药行业常用的两种泡罩包装材料——但它们却可能会对环境造成污染、还会对人体造成危害。因此制药企业正在寻求新的替代物。聚丙烯是一种有力的候选材料,不过其加工却存在一些难点。对此,本文进行了简要分析,并分享了一些应对策略。

✦

✦

聚氯乙烯(Polyvinyl chloride,以下简称“PVC”)片是一种药用泡罩包装材料,它容易成型和密封、价格低廉,还能为安瓿瓶、西林瓶、注射器等玻璃包装提供足够的支撑和防护,因此在生产中被制药企业广泛采用。但PVC热稳定性差,尤其是防潮阻隔性能与阻氧性能不好,一些PVC包装的产品常常会因为吸潮或氧化导致药品无法通过包材的稳定性实验,甚至产生用药风险。

因此在湿度较高的亚热带或热带地区,对于容易吸潮或吸潮后不稳定的产品,制药企业通常会选用涂布聚偏二氯乙烯(Polyvinylidene chloride,以下简称 “PVDC”)来进行包装。其不同的涂布厚度还能实现不同的阻隔性能,所以PVDC硬片凭借良好的防潮性能以及优异的易成型和密封性,成为制药行业常用的包材之一。

不过PVC或PVDC也有很多缺点。PVC燃烧会产生氢氯化物,在不完全燃烧的情况下还会产生剧毒的二噁英,因此德国和瑞士甚至立法禁止对其进行焚烧[1];而PVDC膜在加热后会产生氯气和氯化氢,对金属机械、模具和加热板特殊保护涂层产生腐蚀,对操作人员的身体健康造成影响。所以制药企业一直在寻找它们的替代选项。在这种情况下,聚丙烯(Polypropylene,以下简称“PP”)膜作为一种性能良好的替代物进入了制药企业的视野。

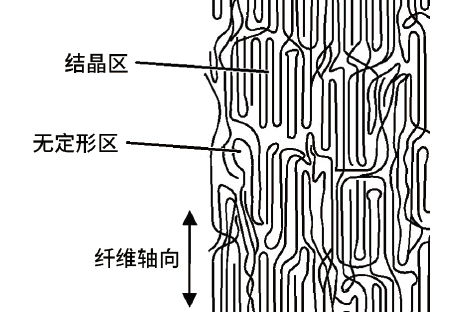

PP 的材料结构

PP是一种部分结晶的塑料,具有很高的透明度。它作为泡罩包装材料,能够克服PVC 及PVDC的一些缺点。例如,PP分子没有极性,故不会像PVDC那样会与金属生产设备发生粘合。因此,其加入性能远超越PVC及PVDC。

相比于PVC,PP片材的密度更低,因此与PVC膜材具有相同面积和厚度的PP膜材要更轻。这意味着在重量相同的情况下,PP片材可以包裹更多的药品。

另外,PP片材具有良好的阻隔性。实验证明,无涂层PP的水汽透过率低于无涂层的PVC,与带PVDC涂层的PVC水汽透过率基本相当。如果密封层采用PP的话,其性能也堪比铝箔:它适用于所有印刷过程并能像一般铝箔那样轻易揭开取出药品,且拥有与铝箔不相上下的密封性。

PP的另一个重要的优势就是环保:它易回收,焚化时不释放毒素。Recipharm公司曾做过一个研究,结果显示,在引起全球变暖问题上,PP泡罩包装的影响程度比传统的铝塑泡罩包装低86%[2]。这主要是因为前者的材料生产加工过程比铝材和PVC的耗能要少。

尽管拥有如此多的优势,目前在市场上由PP单一材质制成的泡罩包装仍然比其他铝塑泡罩包装少。这是因为PP单材质泡罩包装的加工性不如PVC。问题主要集中在以下几个方面:一是PP的热胀和冷收缩较为明显;二是PP仅在一个很窄的温度范围里可以进行成型;三是在没有辅助成型的情况下,PP通常不可以使用;四是PP的成型温度较高,对热量有更高的要求;五是PP在密封后的冷却过程中所需的冷量也要更高;六是PP膜吸收热量的速度比较慢,冷却时释放热量的速度也慢。

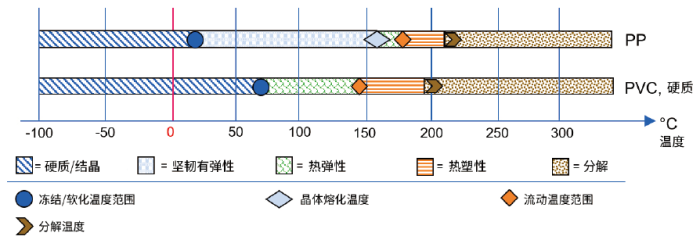

那么是否有办法可以解决PP加工成型的问题呢?热成型膜在泡罩包装机上加工性能的好坏主要取决于膜热弹性(thermo elastic)范围的大小。范围越广,越容易加工,反之则越难处理。达成良好热弹性范围的难点在于:一是要在相应的工艺时间里,将膜升温至要求温度;二是泡罩包装机的预热板应更长,或在设备设计时就将加热功率考虑进去。

热成型材料的状态形式与温度关系

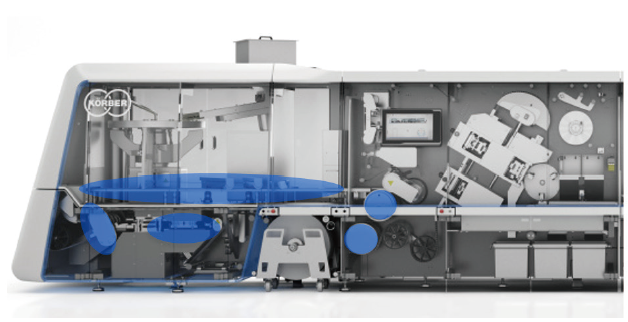

本文接下来将以柯尔柏泡罩包装机的设计为例,来阐述如何通过温度、成型工艺控制以及对设备的改进来优化PP膜的泡罩包装。通过对PP膜的温度进行控制可实现工艺的稳定性和可重复性。主要的方法是最大化结晶态膜的时间,并减少PP膜的收缩。

首先是温度控制。成型膜加热至少需要3个冲程,每个区域的温度加热都可以进行调节。设计时,可以在上料区域前对网膜进行正确的固定,避免网膜在垂直于牵引方向有收缩的趋势。成型后,必须对膜的温度进行控制,并将其温度控制在设定的范围里。将上料区域温度控制在50℃~60℃,可以使PP膜一直处于结晶态,同时这对减少膜的内部张力也有帮助。通过密封辊温度实现精确控制,可以确保工艺的稳定性。密封后,还需要对冷却辊温度进行精确控制,以减少材料内部的张力。

通过温度控制实现工艺的稳定性和可重复性

其次是对成型工艺进行调整。网膜的牵引、真空、机械辅助成型、压缩空气和停留时间的相互作用都是非常重要的影响参数。能否找到最佳的工艺参数在很大程度上取决于技术人员的经验。每一种PP材料的反应都不尽相同。从理论上讲,网膜长时间的停留是可取的,这样可以使材料的结晶态时间尽可能地延长。

最后,在泡罩包装设备方面可以对其进行升级以优化PP膜的处理。具体的一些升级手段包括:(1)将预热工位长度设计在3次牵引以上,并可以单独控制加热温度,让膜的升温更平缓并确保膜内外温度的均一性,以增加成型工艺的稳定。(2)对成型模具进行直接水冷,成型之时即可将膜和泡眼基本定型,这与成型之后再进行分开冷却的传统方式相比,能减少PP膜的收缩影响。具体方法如下:加热辅助成型工具并控制温度——一方面辅助成型工具的应用可以使得PP膜的加工成型更容易,同时还能增加泡壁厚度的均一性;另一方面辅助成型温度的控制减少了不可控的因素,增加了工艺的稳定性。(3)可以对密封盖膜进行预热,让泡罩的所有组成部分都变得可控。(4)对密封工位进行直接水冷,作用和成型时直接冷却类似,但减少了PP膜加热后带来的收缩。(5)可以在冲切前,全自动控制网膜和泡罩位置,保证精确冲切,以符合产品的质量要求。(6)反药板卷曲装置尽可能安排在工艺上靠后的位置 ,确保药板在进盒前平整且符合药板进盒要求。

虽然PVC和PVDC在短期内仍不可替代,但随着泡罩包装技术的突破,过去不可加工的PP膜将逐步成为一种更优质的替代选择。由于其更环保、更经济的特性,它的使用量正逐渐增加,这为泡罩包装的发展注入了新的动力。

邵丽竹

何发

热点文章

-

制药分离技术在生物制药中的应用与探究

2025-12-12

-

中国药典2025年版“药品包装用塑料材料和容器指导原则”的框架体系与核心内容解析

2026-02-04

-

压片制粒生产各过程关键因素之考量

2025-12-22

-

药品共线生产中的清洁验证与风险管控

2025-12-25

-

生物制品分段委托生产情形下的持有人质量管理体系关注点探讨

2025-12-16

-

制药行业未来趋势洞察:数智化、个性化、可持续与全球化重塑产业格局

2025-12-10

-

底喷微丸包衣工艺参数对包衣效果的影响分析

2025-12-04

-

基于CFD仿真技术的灌装机充氮装置设计优化

本文以某制药产线的灌装机设备为研究对象,采用计算流体动力学(CFD)仿真技术对充氮装置的充氮性能进行分析,并结合分析结果对氮幕结构进行了优化设计。随后,针对优化方案进行性能仿真验证,结果显示优化后的顶空残氧量降低至0.252%。为了进一步验证优化方案的实际效果,将优化方案应用于实际产线进行性能测试,测得的顶空残氧量为0.68%,这一结果满足了小于1%的要求,表明其充氮保护性能已达到国际先进水平。

作者:王志刚、刘依宽、刘佳鑫

-

药品密封性检测 :用户需求与优化

-

可控冻融系统在生物原液上的应用

-

人用疫苗生产数字化转型

-

药包材生产质量管理的进阶策略

-

药厂洁净区域风量和压差的控制策略

评论

加载更多