2002 – 2022生物制药行业究竟走了多远?

为了更好地了解生物制药和生物工艺行业自那时以来取得的进展,我们提取了 2002 年和2022 年获批并投入商业使用的产品的概况。我们还使用了2002 年和 2022 年可运行的生物反应器的概况。请注意,尽管我们的数据库确实包括专门用于治疗 SARS-CoV-2 感染 (COVID-19) 的重组疗法,但由于其独特的生产和审批流程,我们没有将此类产品纳入我们的数据集或分析。

Part

1

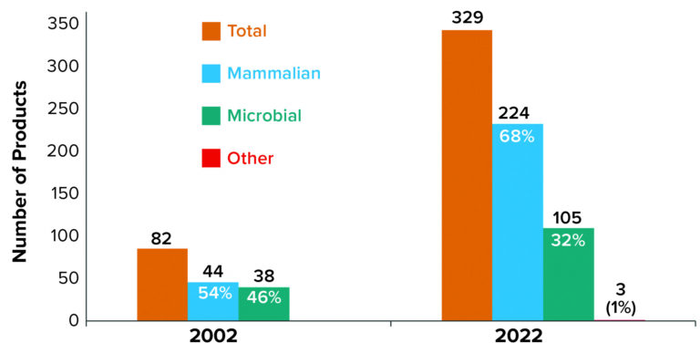

图2:上市产品的产品类型分布

Part

2

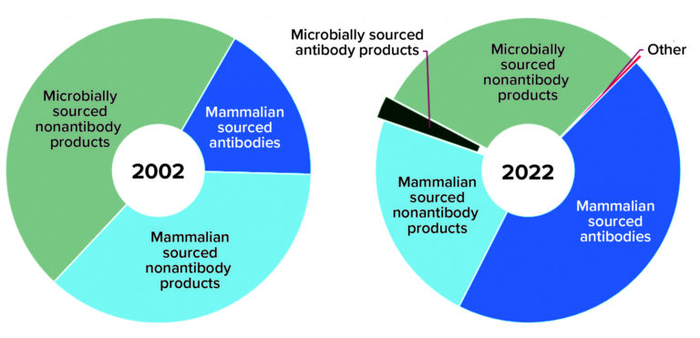

图3:产能的区域分布

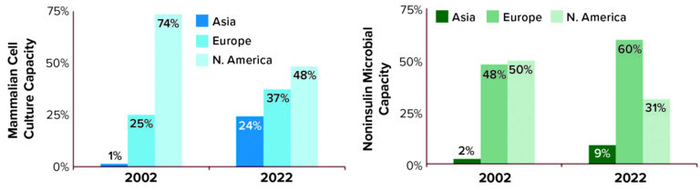

图 4:比较用于哺乳动物细胞生产的一次性生物反应器(红色)和固定多次使用生物反应器(蓝绿色)的分布,按生物反应器的体积和数量

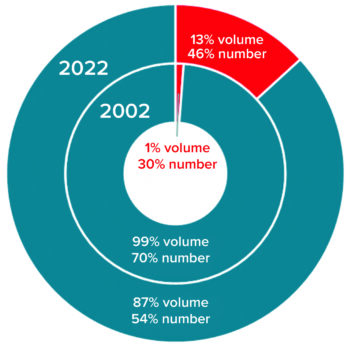

自 2002 年以来,一次性技术的采用和实施有所增加也就不足为奇了(图 4)。对于基于哺乳动物细胞的生产,一次性生物反应器的产能从以体积计算的 1% 增长到 13%,而一次性生物反应器的数量从所有已安装单元的30% 增加到 46%。相比之下,一次性发酵罐在 2002 年还不存在,目前仅占微生物产能的2%(所有已安装发酵罐<10%)。

Part

3

同时,连续生产 - 将高度强化、基于灌流的细胞培养系统与连续下游工艺相结合 - 正在成为许多生物工艺商的现实目标。该领域的进步可能会带来更多的可用技术以及连续技术更广泛的采用。这将通过减少生物工艺的物理足迹并通过单元操作效率增强而提高生产力,来进一步促进生物生产的扩展。

Part

4

原文:D.M.Ecker, T.J.Crawford, P.Seymour, Biomanufacturing from 2002 to 2022: How Far the Biopharmaceutical Industry Has Come. BioProcess International, 2022.

邵丽竹

何发

热点文章

-

制药分离技术在生物制药中的应用与探究

2025-12-12

-

中国药典2025年版“药品包装用塑料材料和容器指导原则”的框架体系与核心内容解析

2026-02-04

-

压片制粒生产各过程关键因素之考量

2025-12-22

-

药品共线生产中的清洁验证与风险管控

2025-12-25

-

生物制品分段委托生产情形下的持有人质量管理体系关注点探讨

2025-12-16

-

制药行业未来趋势洞察:数智化、个性化、可持续与全球化重塑产业格局

2025-12-10

-

底喷微丸包衣工艺参数对包衣效果的影响分析

2025-12-04

-

基于CFD仿真技术的灌装机充氮装置设计优化

本文以某制药产线的灌装机设备为研究对象,采用计算流体动力学(CFD)仿真技术对充氮装置的充氮性能进行分析,并结合分析结果对氮幕结构进行了优化设计。随后,针对优化方案进行性能仿真验证,结果显示优化后的顶空残氧量降低至0.252%。为了进一步验证优化方案的实际效果,将优化方案应用于实际产线进行性能测试,测得的顶空残氧量为0.68%,这一结果满足了小于1%的要求,表明其充氮保护性能已达到国际先进水平。

作者:王志刚、刘依宽、刘佳鑫

-

药品密封性检测 :用户需求与优化

-

可控冻融系统在生物原液上的应用

-

人用疫苗生产数字化转型

-

药包材生产质量管理的进阶策略

-

药厂洁净区域风量和压差的控制策略

评论

加载更多