关于固体制剂处方开发中填充剂乳糖-微晶纤维素的选择思考

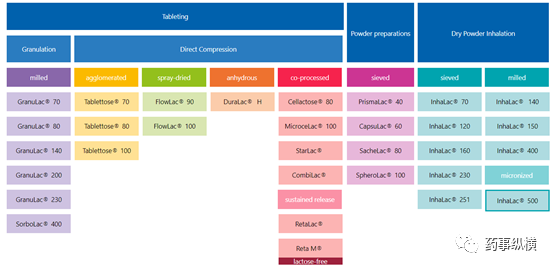

根据各辅料公司提供的产品信息,例如,美剂乐-乳糖,旭化成-微晶纤维素,同一种辅料不同的生产加工方式,具有不同的晶型,不同的粒度、形态及孔隙,进而具有不同的粉体学行为(如堆密度,流动性等),稳定性(如原辅料相容性)和机械性能(如可压性)。

Part

1

Part

2

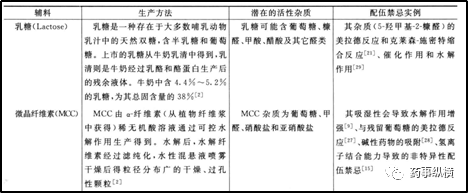

乳糖具有多晶型,包括一水乳糖,无水乳糖和无定型乳糖,其中a-一水乳糖,β-无水乳糖是其热力学稳定形式。美剂乐-乳糖系列中的研磨乳糖,筛分乳糖等多是在a-一水乳糖的基础上进一步加工处理得到。依据所制备乳糖的粒度、形态及孔隙的不同,可用于胶囊灌装,湿法制粒以及粉末直压等。一般情况下,无水乳糖多用于干法制粒。

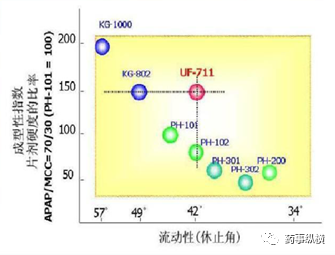

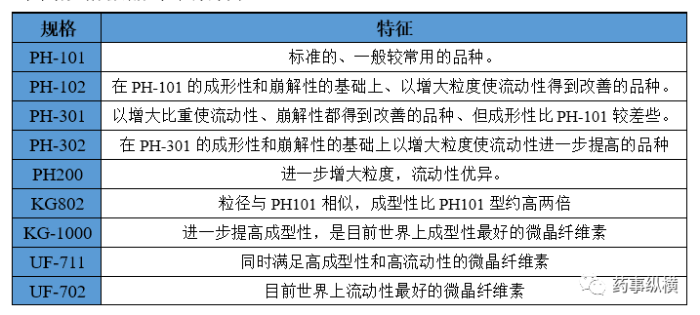

在微晶纤维素的创新上,厂家也进行艰苦卓绝的努力。PH型号是指微晶纤维素用在医药行业中的,有PH101,PH102,PH103,PH105,区别在于粒度的大小和含水量的高低。其中旭化成产品:CEOLUS就是在药物添加剂方面被广泛使用的拥有独特特性和卓越品质的微晶纤维素。有以粉体形式使用的UF、KG、PH级别。特别是CEOLUS的UF级别、KG级别,是旭化成公司采用独特的粒子设计技术开发的高性能微晶纤维素。具体如何高性能我就不在此絮叨,参见公司主页。

Part

3

为了满足不同处方工艺的开发要求,辅料厂家进行了很大的努力,比如前面提到的美剂乐。提到乳糖,我相信大家就能马上想到。乳糖是经过乳清浓缩,粗结晶,分离洗涤,精制,过滤,重结晶,分离干燥等工艺手段得到。乳糖是由一份子半乳糖和一份子葡萄糖构成,属于还原糖,需要关注API是否具有伯胺和叔胺,是否与API发生美拉德反应的可能,当然能否发生反应还需要原辅料相容性以及制剂稳定性的结果来评定,这个需要尤为注意。

辅料中也含有水分,这些水可以以结合形式存在,也可以以游离形式存在。从化学反应性的角度来看,前者不具有反应性(低分子移动性)且不能参与水分介导的反应;而后者具有非常高的分子移动性,且与其他固体组分中的水分和环境中湿气之间存在平衡。那么辅料与环境中这种水的解离-吸附的动态平衡将影响API的物理化学稳定性。其中,对于强吸附性的辅料(如PVP),可以奉献自己,保护水敏感的API,而微晶纤维素具有弱吸附性,吸附的水分具有高度反应活性,引起阿司匹林水解速率增大。

Part

4

例子:本文中选择D-MCC(由90%乳糖和10%MCC复配而成)和D-MCC 25(由75%乳糖和25%MCC复配而成)两种复配乳糖,分别考察其粒度,形态,吸湿性,流动性(测定了休止角,松密度,振实密度,卡氏指数,流速),低载药条件下含量均匀度和可压性。这篇文章的研究思路可以给我们提供参考。

当然我们不能忽略API掺杂其中多对于这种混合物料粉体学各种性质带来影响。MCS生产分类系统提到了一个概念-渗域值,通俗点理解,一般情况下,与辅料相比,API的流动性和可压性相对较差,通过加入一定量辅料(由于填充剂加入量比较,一般填充剂起到作用也比较大,即这个辅料一般考虑填充剂即可)去改善其粉体学性质。加入的量的辅料才能得到满足后续工艺要求是,此时辅料与API的比例所对应的API的量,这就是渗域值。

Part

5

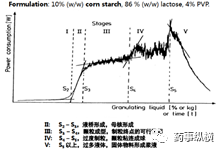

湿法制粒中需要加入粘合剂溶液,通过粘合剂溶液优先混进入填充剂的孔隙之中,剩余粘合剂量才会在物料表面起到粘合制粒的作用。一般情况下,微晶纤维素孔隙较多大:乳糖孔隙少。处方中微晶纤维素和乳糖比例的不同及两者孔隙差异,将会影响制粒软材的松散程度,进而影响干燥颗粒的性质,最终会决定产品的性质。

Part

6

Part

7

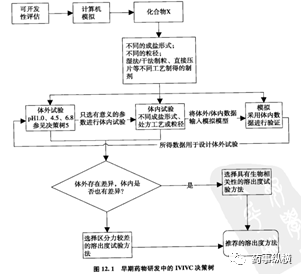

使用临床数据去筛选填充剂的规格与用量,那简直想也不敢想,理论是可以这样操作的,而且确实也有公司在使用人体的数据进行处方工艺的筛选。在创新药物开发过程中,选择不同的成盐形式,不同粒径分布或者不同释放原理的多个处方进行体外药物大释放研究,找到“具有区分力溶出曲线”。我觉得仅仅通过体外溶出找到所谓的“具有区分力的溶出曲线”,还是有待临床确证,因为很可能过度区分(产品溶出度处方工艺和或工艺的变化体现明显差异,而体内吸收无差异)或者根本不具有区分力(产品溶出度处方工艺和或工艺的变化体现明显差异,而体内吸收无差异)。

目前,处于医药领域大变革,大发展的时期,相信各大医药公司也把创新药物研发提上了日程。苟日新,日日新,又日新,创新才能驱动发展。对于宝贝一样创新药,相信大家也不会吝惜药用辅料上(据统计辅料占创新药花费约为2%)投入,相信上述说的药用辅料的规格性质等,大家也都能如数家珍,娓娓道来。有人说,制剂科学,本质是辅料科学。不管这句话是谁说的,对错与否,诚然辅料对于制剂研发很重要,诚然对于辅料的了解,我或者我们确实知之甚少。

责编 | 胡静

责校 | 许飞

本文来源于“药事纵横”平台

邵丽竹

何发

热点文章

-

制药分离技术在生物制药中的应用与探究

2025-12-12

-

中国药典2025年版“药品包装用塑料材料和容器指导原则”的框架体系与核心内容解析

2026-02-04

-

压片制粒生产各过程关键因素之考量

2025-12-22

-

药品共线生产中的清洁验证与风险管控

2025-12-25

-

生物制品分段委托生产情形下的持有人质量管理体系关注点探讨

2025-12-16

-

制药行业未来趋势洞察:数智化、个性化、可持续与全球化重塑产业格局

2025-12-10

-

底喷微丸包衣工艺参数对包衣效果的影响分析

2025-12-04

-

基于CFD仿真技术的灌装机充氮装置设计优化

本文以某制药产线的灌装机设备为研究对象,采用计算流体动力学(CFD)仿真技术对充氮装置的充氮性能进行分析,并结合分析结果对氮幕结构进行了优化设计。随后,针对优化方案进行性能仿真验证,结果显示优化后的顶空残氧量降低至0.252%。为了进一步验证优化方案的实际效果,将优化方案应用于实际产线进行性能测试,测得的顶空残氧量为0.68%,这一结果满足了小于1%的要求,表明其充氮保护性能已达到国际先进水平。

作者:王志刚、刘依宽、刘佳鑫

-

药品密封性检测 :用户需求与优化

-

可控冻融系统在生物原液上的应用

-

人用疫苗生产数字化转型

-

药包材生产质量管理的进阶策略

-

药厂洁净区域风量和压差的控制策略

评论

加载更多