2021年我国制药工业智能制造发展现状及趋势

一、智能制造概念

智能制造场景是指面向制造全过程的单个或多个环节,通过新一代信息技术、先进制造技术的深度融合,实现具备协同和自治特征、具有特定功能和实际价值的应用。不管在以医疗器械企业为典型的离散制造型工厂,还是在以制药企业为典型的单一流水线型工厂,智能制造都能为工厂提供从工厂设计、产品研发、工艺设计、计划调度、生产作业、仓储配送、质量管控、设备管理、安全管控、能源管理、环保监控、营销管理、售后服务、供应链管理及模式创新在内的企业全生命周期管理及服务的质的提升。

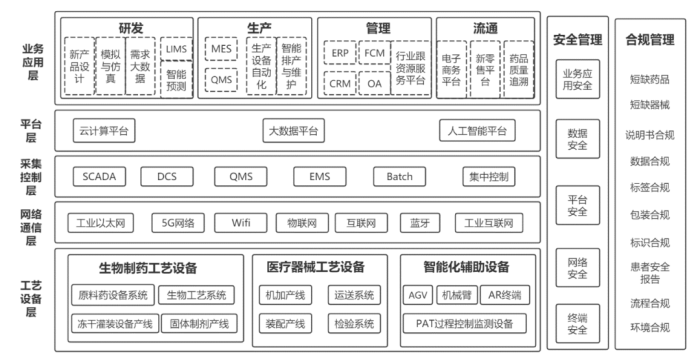

图一 智能制造的实施(来源:《流程型智能制造白皮书》)

图二 代表性举例:药企数字化转型系统架构(来源:海尔卡奥斯)

二、我国制药工业智能制造现状

2.1 政策

2016年,国家食品药品监督管理总局与工业和信息化部、国家发展改革委、科技部、商务部、国家卫生计生委等部门联合印发了《医药工业发展规划指南》,提出引导企业提升制药装备的自动化、数字化、网络化水平,广泛获取和挖掘生产过程的数据和信息,为生产过程的自动化和决策提供支撑;推动“制造执行系统”(MES)、“过程分析技术”(PAT)在生产过程中的应用,整合集成各环节数据信息实现对生产过程自动化控制,有效保证药品质量稳定。2018年,国务院颁布《国家智能制造标准体系建设指南》,解决标准缺失、滞后、交叉重复等问题。随着一系列政策的出台,智能制造监管体系不断完善,为药企落地智能制造提供了遵循。

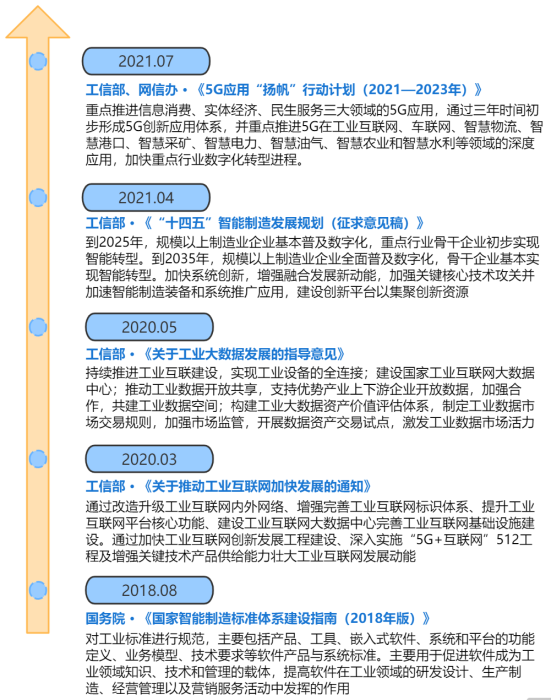

表一 2018-2021年相关政策主要内容及影响

2.2 生物化工领域智能制造渗透率低

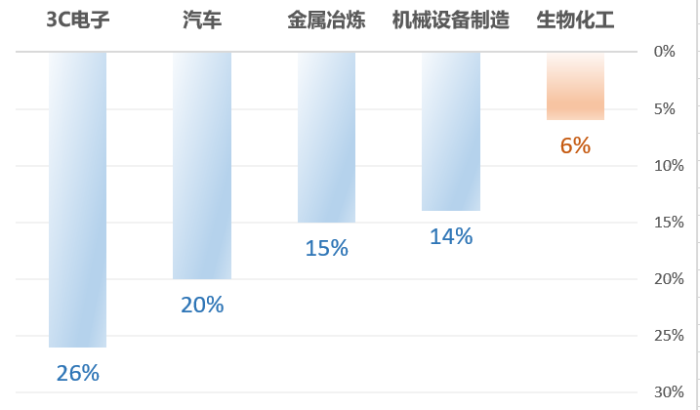

然而,不可否认的是,部分制药企业对实施智能制造的必要性、方法论缺乏充分认识,或在信息化建设的过程中没有找到改进方向,无从下手。根据中国电子技术标准化研究院公布的数据,生物化工领域智能制造的渗透率远低于其他行业,行业渗透率仅有6%。

图三 2020年中国智能制造行业渗透率

三、智能制造价值分析

智能制造通过人机协同方式提高劳动生产效率,减少人工成本;利用温度、湿度、光线传感器结合图像识别技术等手段提升药品检测一致性和稳定性,降低产品不良品率,减少因质量问题造成的经济损失。依据需求端数据反馈,合理安排要素投入,减少物料浪费。设备接入物联网可实时在线监测和控制能源和资源使用,精准发力,避免能源浪费。利用智能化节能减排设备或解决方案替换落后产能和生产工艺、实现绿色生产。智能制造可以实现在价值链各个环节收集数据、用户交互,鼓励用户全程参与产品生产过程;通过捕捉的员工绩效数据、设备开工率数据、能源损耗数据等精细化数据,进行实时展示和分析助力下一步决策,提升用户体验。

l 降低成本

·降低劳动力需求,减少人工成本

·降低产品不良品率,减少因质量问题造成的损失

·零库存降低仓储费用,减少物料成本

l 优化产出

·优化生产流程,改善制造工艺,加快生产速度

·科学安排生产,提升设备效率

·提升生产执行精度,提高产品质量

l 减少能耗

·实时监测、控制能源使用情况

·淘汰落后产能设备和技术,替代为节能减排方案

l 升级产线

·推动生产模式从大规模生产向个性化定制生产转变

·从制造向服务端延伸

·从单链条生产向网络协同生态演进

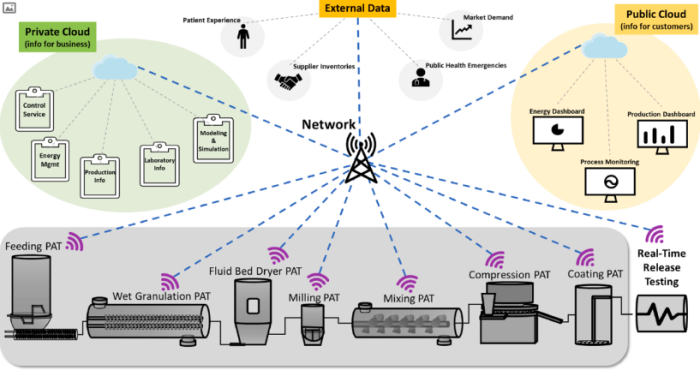

图四 工业4.0中用于药品生产的网络物理系统(CPS)

(图源:Industry 4.0 for pharmaceutical manufacturing Preparing for the smart factories of the future)

2013年德国《工业4.0实施建议》将CPS作为工业4.0的核心技术,CPS的关键部分包括公共云、私有云和生产车间。公共云包含为外部客户提供的应用服务。私有云处理高层性能信息,如远程监控系统、生产、能源管理、实验室信息、控制服务以及建模和仿真。公共云和私有云以数字方式反映物理系统的状态,从而实现实时优化和预测。制造车间由设备、PATs仪器和实时释放测试(RTRt)组成。PAT提供对制造过程的控制,RTRt根据制造过程中收集的信息确保产品质量。过程中的操作(如进料、湿法制粒、流化床干燥、研磨、混合、压缩和片剂包衣)通过互联网连接到本地网络和云。

四、药企智能制造发展趋势

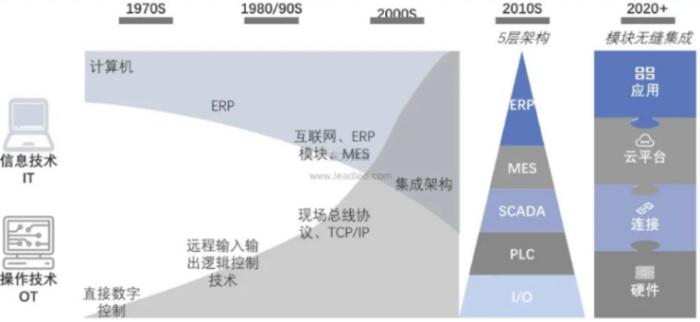

4.1 IT与OT融合

IT(信息技术)与OT(操作技术)的融合为智能制造发展带来更多机遇。随着信息技术的发展,大多数制药企业现在都开始在“大数据”的世界中航行,这需要捕获、处理和检索大量的存储和实时数据。这些数据分为两类:IT 数据与OT数据。基于物理实体的基本状态,并将两类数据融合,可以构建设施、设备和产品的完整数字孪生模型,涵盖从收到订单、制作生产、到发货物流监控全过程,实时监测,还可以在数字世界提前预测未来可能的业务变化,做出数据驱动的决策,提高智能制造敏捷性。因此,IT+OT融合的广泛应用对构建智能工厂意义重大,是数据要素在制造业落地的重要抓手。

图五 IT与OT融合趋势 图源:头豹研究院

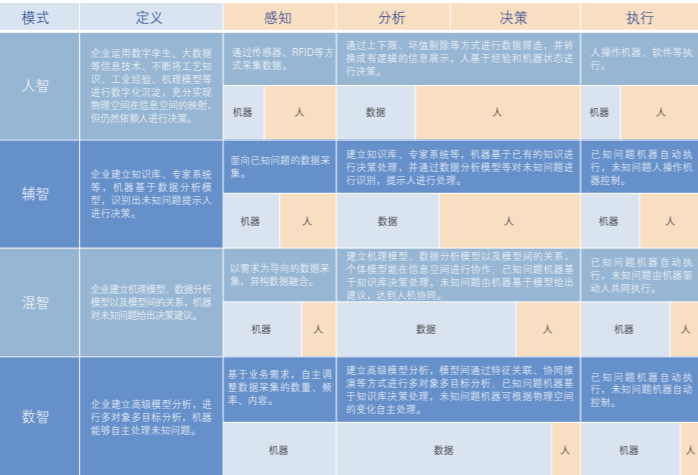

4.2 从“人智驱动”向“数智驱动”转变

智能制造突破了传统物理层面连接方式和数量的限制,广泛连接和跨域协作形成了海量的数据资产。数据作为新的生产要素将为企业的生产、组织和运营带来了新的价值创造。随着智能制造在制药行业的渗透,越来越多的企业将从“人智驱动”向“数智驱动”转变。拥有更多数据资产的企业相比信息化落后的药企必将形成竞争优势。

图六 技术范式变革 引自《信息物理系统建设指南(2020)》

4.2 “双碳”契机加速智能制造推进

2020年第75届联合国大会上,中国提出了“双碳”目标,力争于2030年前实现碳达峰, 2060年前实现碳中和。作为先进生产代表的智能制造,与“双碳”关系密切。

未来制造企业会利用大数据,人工智能和物联网技术,在智慧园区内建设基于智能制造核心驱动的能源管理系统,对设备能耗信息、环境信息及运营信息进行统计、分析,得出与能源消耗及能源效率相关的决策性数据和信息,帮助管理人员了解历史和当前的能源使用状况,并预测未来的能耗趋势。辅助管理人员做出正确的能源改善策略,实现多能源,多业态和多用户的综合管理。“双碳”对智能制造提供商和制药企业都是一个发展契机,覆盖产品、技术、经营等诸多方面。

4.3智能制造国际标准化

我国在国务院、工信部、科技部等部门的支持下,持续推进智能制造标准化工作,并取得了一系列成果。截至2019年底已发布国家标准232项,完成国标立项135项,形成标准草案500余项。在智能制造国际标准化方面,我国积极拓展双边、多边合作,例如成立了中德智能制造/工业4.0标准化工作组、中法现代产业合作伙伴等,加深了有关国家的合作共识,为推动智能制造国际标准化营造协调一致的国际氛围。

2022年,中国医保商会也将发挥资源优势,致力于平台搭建、行业协同、建言献策,把目光从“企业内”转向“企业间”,抓住产业链协同市场;以全球化视角,促进国内、国际监管政策趋同,为药企落地智能制造提供技术支持和评估服务,服务企业产业升级,促进国际化业务发展。

4.4 挑战与机遇并存

值得注意的是,我国医药行业以中小企业为主,许多制药企业仍然受工业2.0范式掣肘。多方面因素导致了这一现象:信息化建设基础薄弱、信息化改造无从下手、技术人才缺乏、改造投资回收期长……一些企业局部设备实现了机械化生产,但单元之间的协同、设备的操作仍然依靠人工。由于缺乏跨设备、跨流程、跨单元的整体管理,企业内部形成“信息孤岛”。虽然大量工业信息的采集和分析对于企业发展有益,但数据安全与数据管理也应得到企业家的高度重视,企业需要重视相关人才培训计划的制定,由于跨行业、跨领域的限制,也需要持续推进和服务商的合作。此外,医药健康是强监管行业,如何合规化改造升级,需要制药企业持续加强与监管部门的沟通。

但是,政策方面也已经关注到这一点,工信部发布的《“十四五”促进中小企业发展规划》指出:力争到2025年,中小企业实现整体发展质量稳步提高,创新能力和专业化平显著提升,经营管理明显提高,服务供给力全面提升,发展环境进一步优化。因此,抓住智能制造政策机遇、抢先布局谋划是生物医药行业的必然选择。中国医保商会也将持续推进智能制造专家团队建设,解决制药企业实施智能制造过程中的急难愁盼问题,促进我国制药企业国际化、专业化、智能化迈上新的台阶。

参考文献:

1. 流程型智能制造白皮书;中国电子技术标准化研究院、华制智能、东北大学

2. 医药企业数字化转型分析;海尔卡奥斯 张弛

3. Industry 4.0 for pharmaceutical manufacturing Preparing for the smart factories of the future

4. 未来50年中国智能制造全景前瞻;头豹研究院

5. 2022中国“智能制造”领域十大趋势;海比研究院

6. 信息物理系统建设指南(2020);中国电子技术标准化研究院

7. 智能制造国际标准化发展综述;丁露 、汪烁 、王玉敏

本文来源于中国医药保健品进出口商会

邵丽竹

何发

热点文章

-

制药分离技术在生物制药中的应用与探究

2025-12-12

-

中国药典2025年版“药品包装用塑料材料和容器指导原则”的框架体系与核心内容解析

2026-02-04

-

压片制粒生产各过程关键因素之考量

2025-12-22

-

药品共线生产中的清洁验证与风险管控

2025-12-25

-

生物制品分段委托生产情形下的持有人质量管理体系关注点探讨

2025-12-16

-

制药行业未来趋势洞察:数智化、个性化、可持续与全球化重塑产业格局

2025-12-10

-

底喷微丸包衣工艺参数对包衣效果的影响分析

2025-12-04

-

基于CFD仿真技术的灌装机充氮装置设计优化

本文以某制药产线的灌装机设备为研究对象,采用计算流体动力学(CFD)仿真技术对充氮装置的充氮性能进行分析,并结合分析结果对氮幕结构进行了优化设计。随后,针对优化方案进行性能仿真验证,结果显示优化后的顶空残氧量降低至0.252%。为了进一步验证优化方案的实际效果,将优化方案应用于实际产线进行性能测试,测得的顶空残氧量为0.68%,这一结果满足了小于1%的要求,表明其充氮保护性能已达到国际先进水平。

作者:王志刚、刘依宽、刘佳鑫

-

药品密封性检测 :用户需求与优化

-

可控冻融系统在生物原液上的应用

-

人用疫苗生产数字化转型

-

药包材生产质量管理的进阶策略

-

药厂洁净区域风量和压差的控制策略

评论

加载更多