特别专题 | 药厂暖通系统节能改造案例分析

据调查,在制药企业中,能源消耗成本中电力所占比例最高,而暖通系统在电力消耗中的比重超过了 60%。这一现象的主要原因在于需要维持洁净区的温度、湿度和空气净化标准,以保障药品的质量与安全。本文以江苏利泰尔药业有限公司(以下简称江苏利泰尔药业)的暖通系统改造项目为例,分析了系统当前存在的问题,并提出了相应的改造方案以提高二次能源供应的效率。同时,以江苏利泰尔药业的 D 级固体高活车间的改造为例,展示了在确保符合规范的前提下,通过优化 BMS 系统的分区规划以及调整洁净区的温度、湿度、换气次数等参数,实现了高效能源利用。

制药企业的能源消耗主要集中在水、电、蒸汽这三个方面。根据调研,商业化生产的制药企业每年的能源成本大约在 1000 万~ 3000 万之间,其中电力消耗占据了最大比例。这主要是为了维持洁净区的温度、湿度、空气净化的状况,以确保药品的质量和安全。

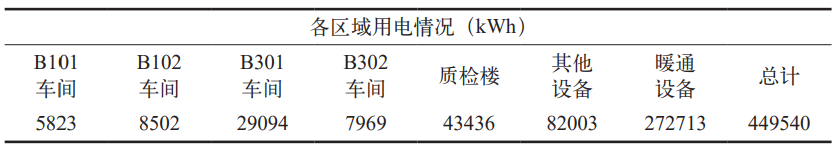

以江苏利泰尔药业 2024 年 9 月份的用电量为例,通过智能化数据采集系统对冷水机组扩容改造后的用电情况进行分析,如表 1 所示。结果显示:在制药行业中,暖通系统的电力消耗占据最大份额,其占比超过了 60%,如图 1 所示。

表 1 各区域用电情况

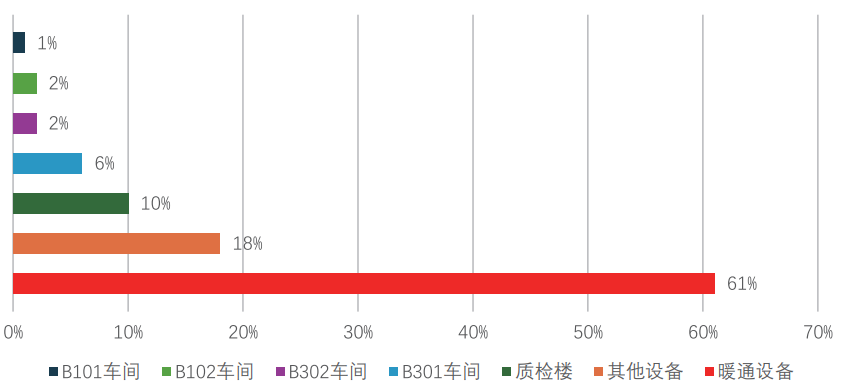

图 1 各区域用电占比

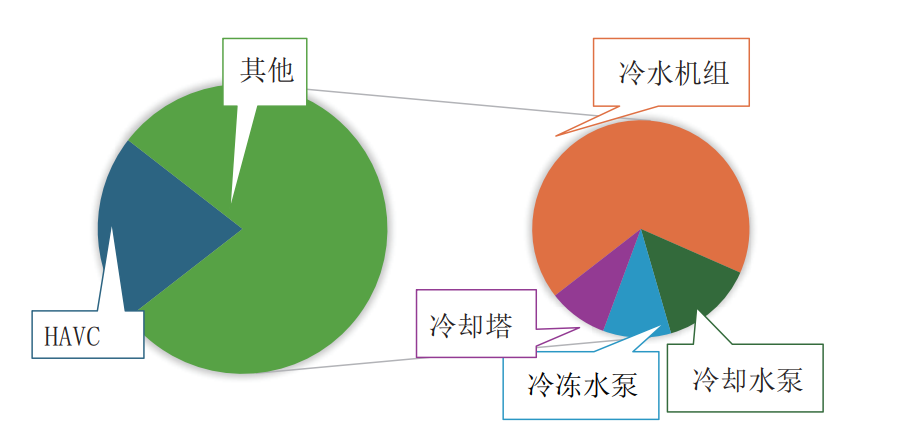

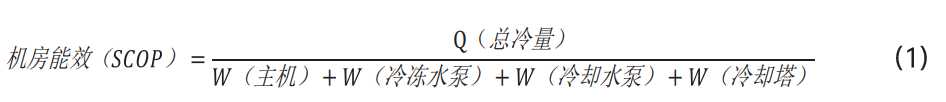

在暖通系统中,冷冻机房(包括冷水机组、冷却泵、冷冻泵、冷却塔)消耗了暖通电能的 79%,其中冷水机组的能耗占比最高,约为 53% ;而暖通空调(HVAC)的能耗约占 21%,如图 2 所示。因此,能源的高效供给和使用,对企业的节能降耗具有至关重要的作用。

图 2 暖通各设备用电占比

Part.01当前暖通系统面临的问题

1.1改造前冷冻机房能效低下

改造前冷冻机房的能效表现不佳,主要问题包括设备老化、运行效率低下等,这些因素共同导致了能源的大量浪费。具体问题如下:

设备老化导致机组效率低下,主要依靠手动操作,故障率高,系统稳定性差;

前期未进行水力平衡设计,导致主机、泵、塔等配置不合理,系统阻力大,能源浪费严重;

冷水机组、水泵、冷却塔长期以定频运行,导致成本浪费。

1.2HVAC 使用浪费

随着全球对能源消耗的关注日益增加,暖通系统在能效方面正面临严峻挑战。许多现有的暖通系统设计和运行方式效率低下,导致了大量的能源浪费。具体表现在:

系统无法在生产、消毒、值班等多种模式下自动切换,这导致了高风险和低效率;

现有的 BMS 能力弱,为保障车间环境工艺参数不超标,控制参数始终在中间值保守运行,导致能源浪费严重;

净化车间洁净度和压差控制不佳,异常较多,为保障合规生产,需增加送风量,导致能源浪费严重;

空调系统设计分区不合理,无法根据阶段性生产安排,启停非工作区域空调系统,造成能源浪费。

Part.02节能改进方向

2.1冷冻机房改造策略——建设高效机房

建设高效机房是一个全面的过程,涵盖了冷水机组及相关设备的精心挑选、设计优化、稳定的系统控制、专业的安装施工以及智能化的调试和运维等环节。

一个高效的机房其 SCOP 值应≥5.0(见式 1),而目前国内多数由人工操作控制的冷水机房平均 SCOP 低于3.0,能效提升空间显著。

2.1.1 提高能源转化率、提供高效二次能源

通过技术改进,提高单机 COP 值(选用高效冷水机组、冷冻塔、水泵),提高机房综合能效比,高效提供二次能源。

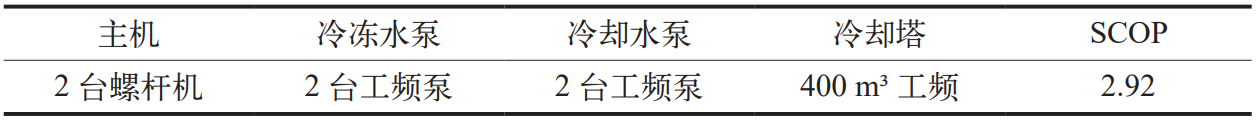

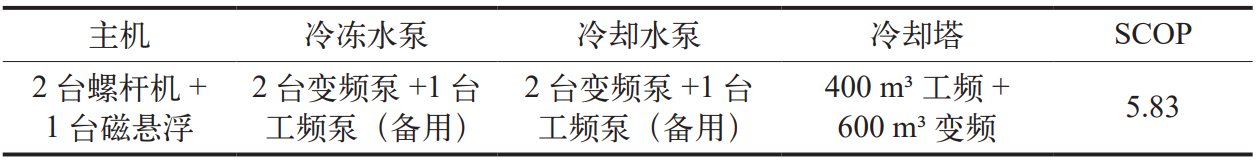

例如,江苏利泰尔药业在改造升级前的系统配置包括 2 台螺杆机、2 台工频冷冻泵、2 台工频冷却泵和工频冷却塔,所有操作完全依赖于人工手动进行。经过验证,SCOP 为 2.92,具体数据如表 2 所示。针对此情况,公司采取了改造措施,对主机进行扩容,选用高效冷水机组、冷冻塔和水泵,旨在提高单机的 COP,详细信息见表 3。

表 2 升级改造前的系统状况

表 3 升级改造后的系统状况

优化管道设计以降低管路阻力,根据实际负荷情况通过 AI 自动寻优系统,做好水力平衡,通过调节机组、水泵、冷却塔工作状态,使系统以最小化的电力消耗来满足末端设备对温湿度的需求(变流量控制),从而提高机房效能。

群控系统全面监控机组的运行状况,借助内置的主动优化机制,持续收集并分析数据,以实现自我调整。预期在一年内完成 SCOP 的优化工作,达成节能降耗的目标。

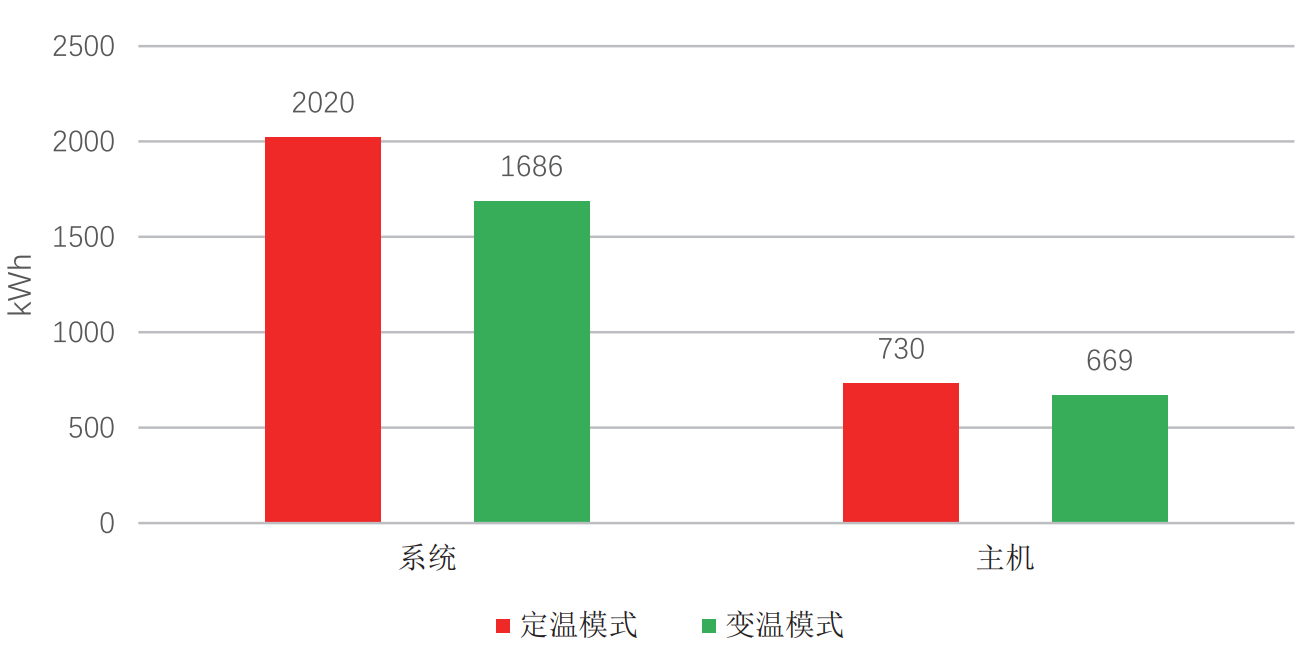

根据使用末端的需求和外界环境条件,在确保末端使用正常的前提下,通过调整机组出水温度(即变温控制)来提高系统的整体能效比(SCOP)。数据显示(见图 3),当主机运行在变温模式(绿色)时,相比于定温模式(红色),系统能耗降低约 17%,主机能耗降低了 8%。

图 3 定水温与变水温的能耗对比

2.1.2 高效机房群控,实现变流量控制与节能统计

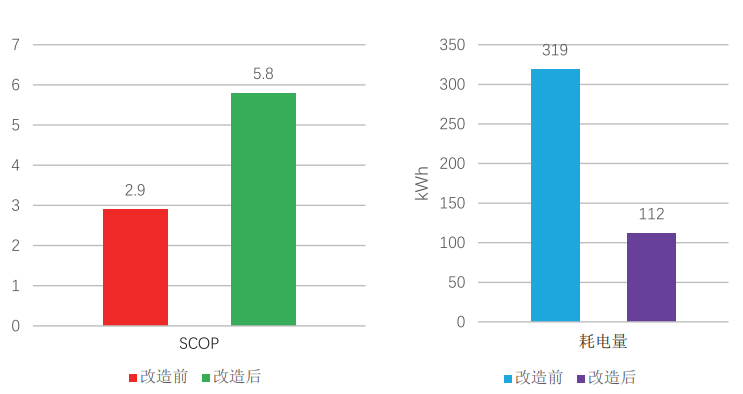

在 2024 年 10 月中旬,我们对机房完成了改造升级。随后的测试验证数据显示,在相同的末端用冷条件下(见图 4),机房的整体能耗降低了约65%,SCOP 值提升了约 50%,初步实现了高效机房的目标。预计后续的全年运行中,机房系统的 SCOP 值将稳定维持在 5.0 以上。按照每日运行 8 h,年运行 300 天计算,全年可节省费用约 18 万元。

图 4 改造前后耗电量及系统 COP 对比

2.2优化能源使用——提高 HVAC 系统效率

车间净化环境的建立依赖于冷冻机房提供的能源,通过净化空调系统转化为满足生产要求的空气洁净度(压差)、温度、湿度等关键指标。随着行业对规范理解的加深以及相关技术的进步(例如,净化车间建造材料的升级、工艺设备的密闭化水平提高、高效过滤器的容尘量和过滤效率提升,以及全球“碳达峰”“碳中和”战略等因素的共同推动),现行 2010 版 GMP 规范已与国际标准接轨。净化车间的换气次数、温度、湿度等指标已取消了规定数值,为企业的暖通系统节能工作提供了方法和法律依据。

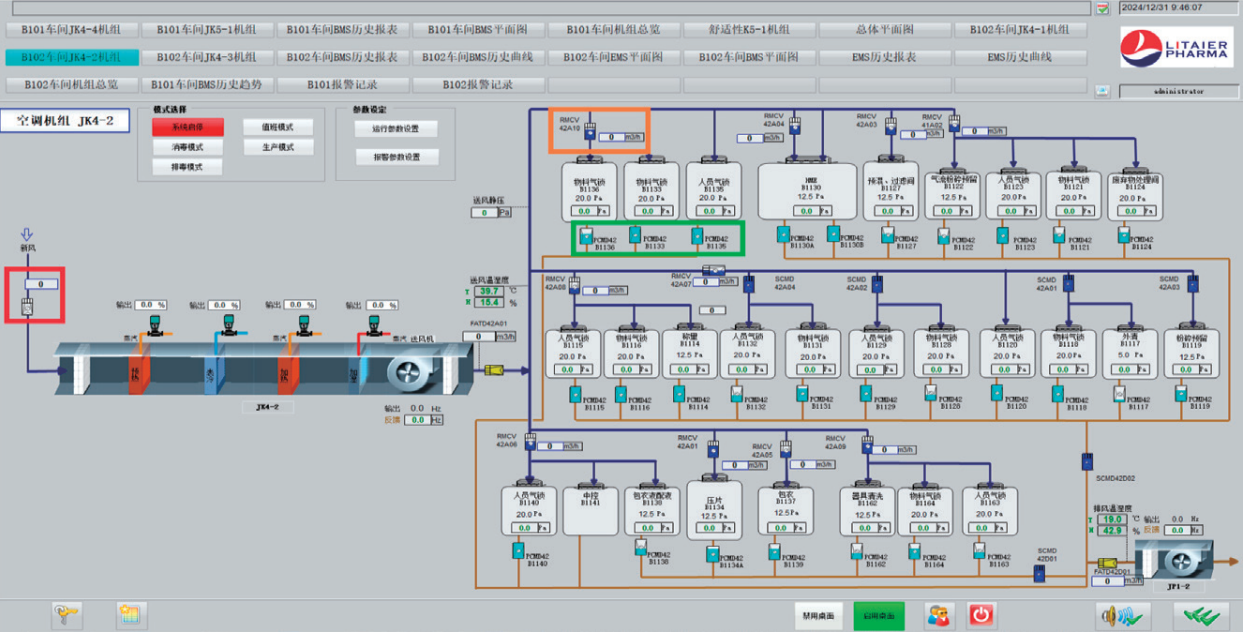

2.2.1 优化 BMS 系统

通过系统化调节整个洁净空调系统的风量平衡与压差动态控制,实现不同换气次数下洁净度合规、压差梯度稳定。采用全量余度平衡阀(见图5 中红框)对新风量与排风量进行联动调节,根据各功能间实时监测数据,通过 PID 算法动态调节风机的运行频率;同时,采用风量余度平衡测控阀(见图 5 中橙框)和风量差量余度平衡测控阀(见图 5 中绿框)控制各功能间风量,实现送风量、洁净室压力的余度平衡控制,确保压差梯度稳定。

图 5 BMS 系统图

2.2.2 根据不同的生产环境调整送风量(换气次数)以降低风机的能耗

洁净空调系统风量调整是一个完整的系统风量调节再平衡的过程,不仅是机组总送风量的简单调节,还需实现新风量、排风量等同步调整,以确保在不影响洁净环境的前提下,整体风量得以降低,从而实现节能运行。在确保洁净环境符合标准的基础上,测试不同换气次数下的机组能耗。

换气次数的设计不仅影响送风机的技术参数和电机功率,还决定了电缆及配电的承载能力,以及风道尺寸的选择。设计不合理不仅会对工程项目的成本产生重大影响,还可能导致能源的浪费。

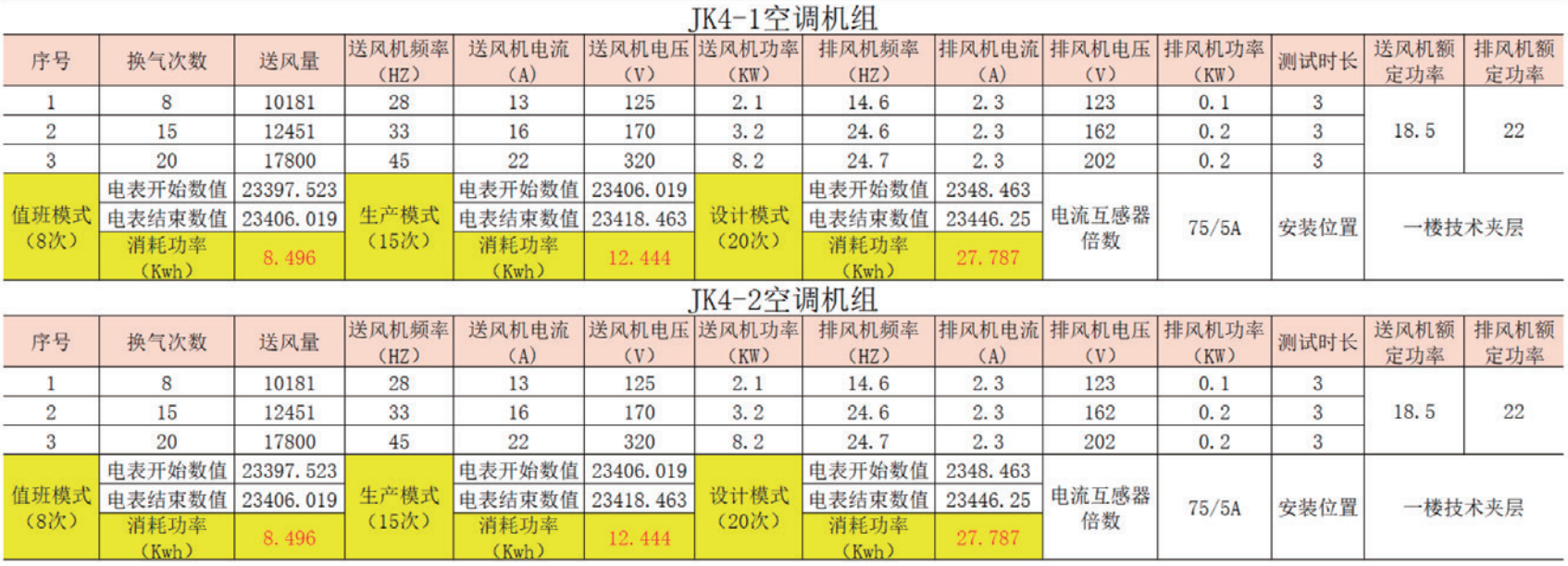

本次测试的是江苏利泰尔药业的 D 级固体制剂高活性制造车间。鉴于高活性产品生产的特殊要求,该车间的空调系统配置包含 1 台全新风机组、1 台新风加回风机组以及 1 台转轮除湿机,此系统的能源消耗相对较高。

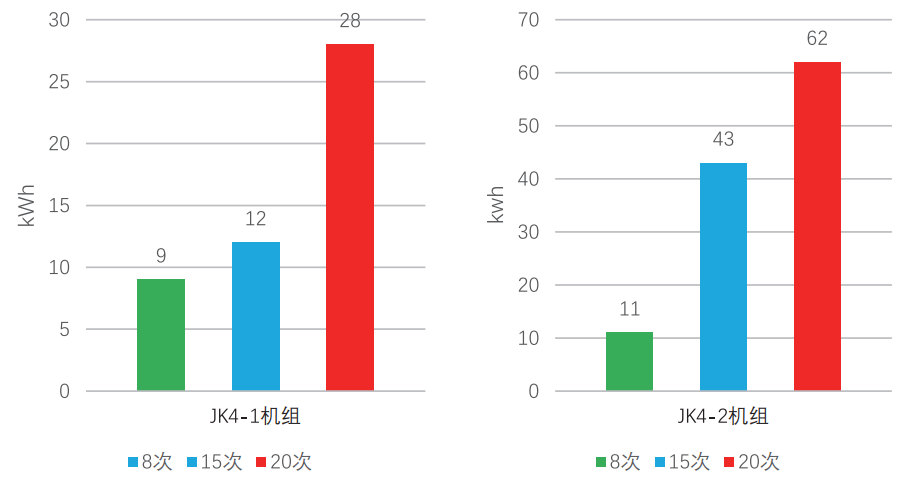

以下数据是测试江苏利泰尔药业B102 车间 2 台 HVAC 在不同换气次数(8 次、15 次、20 次)下所消耗的电能。如图 6 和图 7 所示。

图 6 电能统计

图 7 改变换气次数电能对比

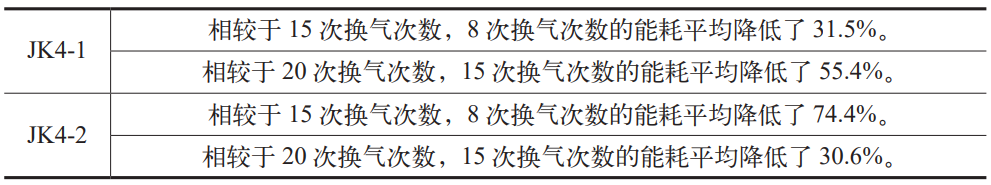

根据统计数据,在确保合规的前提下(见表 4),我们可以洞察到相关的趋势和得出结论。

表 4 测试结果

2.2.3 根据产品工艺要求适当调整温湿度控制范围

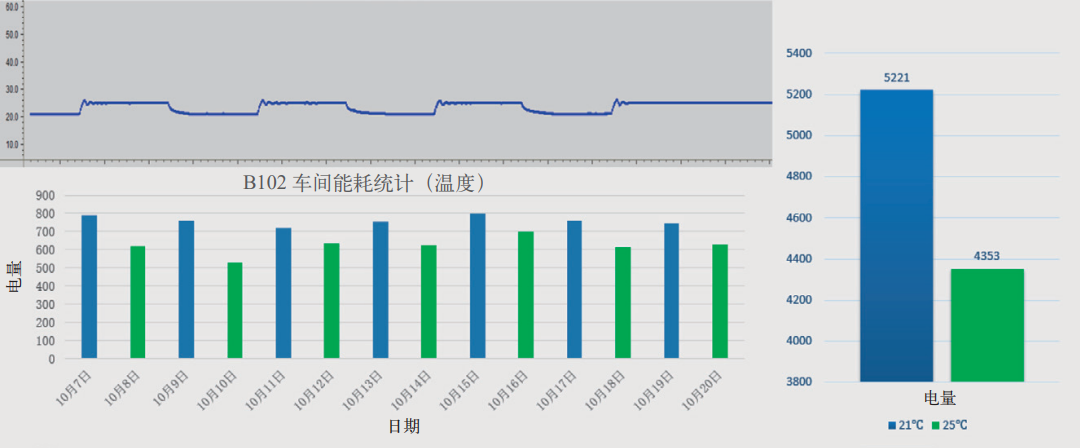

变温度实验:依照国标《GB/T26759-2011 中央空调水系统节能控制装置技术规范》的原则 [1],计划开展为期 22 天的温度交替实验。在实验过程中,第 1 天、第 3 天至第 21 天的奇数天,温度控制在 21℃(蓝色标记),相对湿度维持在 65%。而第 2 天、第 4 天至第 22 天的偶数天,温度调整至 25℃(绿色标记),相对湿度同样保持在 65%。具体能耗统计如图 8 所示。

图 8 调整控制温度前后的电能消耗统计对比

在进行温度交替实验时,我们保持了恒定的控制湿度和车间生产环境(静态)。结果显示,当控制温度设定为 25℃时,相较于 21℃的设定,能耗降低了约 16%,不包括蒸汽节能费用。由于外部环境平均温度已降至低于 20℃,测试条件不再具备,因此今年未进行进一步测试。目前,我们仅收集了 14 天的数据。

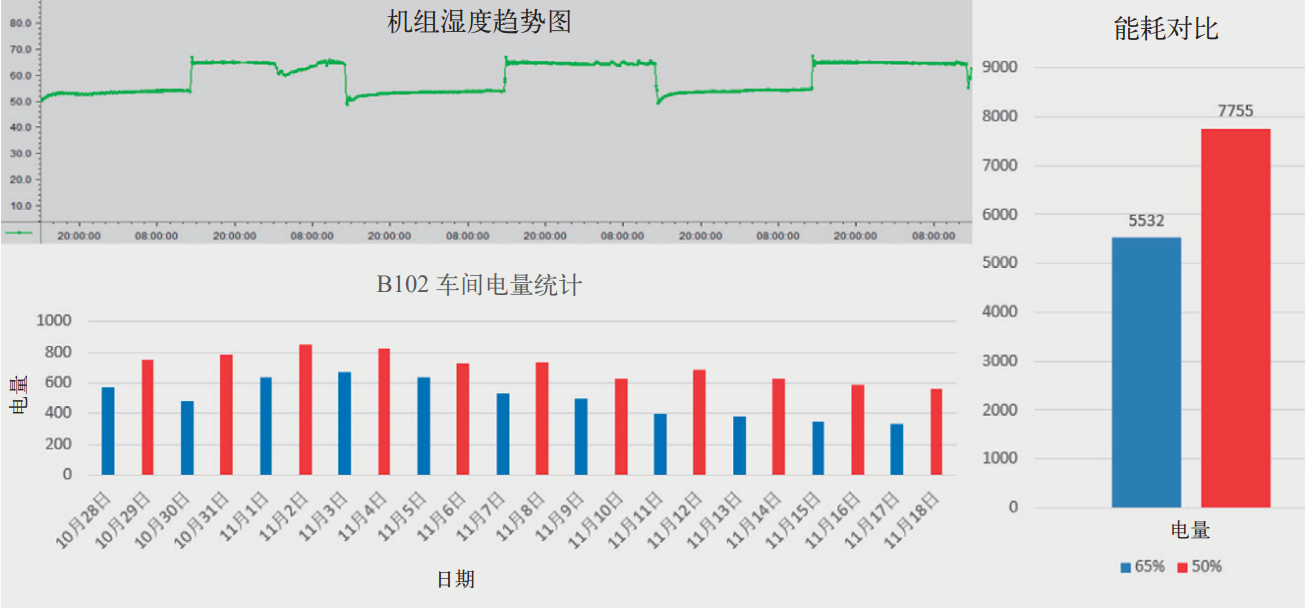

在变湿度实验中,依照国标《GB/T 26759-2011 中央空调水系统节能控制装置技术规范》的原则 [1],计划开展为期 22 天的交替实验。实验中,第 1 天、第 3 天第 21 天的奇数天,湿度控制在65%(蓝色标记),温度为 25℃;第 2 天、第 4 天至第 22 天的偶数天,湿度控制在 50%(红色标记),温度为 25℃。具体能耗统计如图 9 所示。

图 9 改变控制温度前后的电能消耗统计对比

通过湿度交替实验,我们保持了相似的控制温度和车间生产环境(静态),实验表明,控制湿度在 65% 时,相较于 50% 的湿度,能耗降低了约28%(不包含蒸汽节能费用)。

2.2.4 根据阶段性生产安排,规划空调系统的区域化运行策略

在本次生产车间改造中,我们规划了两条相对独立的生产线:一条为 HME 生产线,另一条用于干法 / 湿法生产。依据不同阶段的生产需求,空调系统可以分区独立运行。当仅需使用其中一条生产线时,可以选择性地关闭 1 台机组(如 JK4-2),从而有效减少不必要的能源消耗。为了防止不同生产阶段空调系统分区运行对洁净环境的影响,我们采用了全量余度平衡控制系统,确保工况变化前后洁净环境的合规性。仅此一项措施,每月就能节省 7000 元 的 HVAC 使用电费。

Part.03总结

通过对机房和生产车间的高效改造,以及实施 HVAC 系统的温度与湿度控制调整和换气频率的优化计算,我们预计每年在暖通系统上的电费支出可节省约 27 万元。此外,我们计划开展第二阶段的节能措施,包括冷水机组水温调整和蒸汽使用的进一步节减。

暖通系统的节涉及电力、蒸汽、自来水等多个方面的节能。关键在于高效能源转换与末端利用,通过HVAC+BMS 系统减少浪费。净化车间的控制参数需要根据制造需求和季节变化进行调整,并非全年恒温恒湿。暖通系统的节能需在实践中结合实际情况采取行动,持续改善可降低成本和节约资源,使用节约才是最大的节约。

参考文献

[1] GB/T 26759-2011,中央空调水系统节能控制装置技术规范[S].

责任编辑 | 邵丽竹

审核人 | 何发

邵丽竹

何发

相关推荐

-

洁净室大型排风设备房间压力控制方案设计及应用研究——以药厂项目为例

本文结合房间压力控制的多种方案,针对行业的重点、难点控制对象——各类大型排风设备所在房间的压力控制进行探讨研究,配合典型设备、详细原理图详述各个典型应用的选择和投资建议。

2025-05-27 雷允科

-

制药用水检测设备更新的趋势:在可持续性与合规性之间实现平衡

所有行业都有通过调整其运营来塑造更具可持性未来的机会——制药行业对这一可持续性之旅并不陌生。对于流程工业而言,卓越运营和可持续性的结合促使企业以更少的资源和浪费创造更大价值。主要领域涉及水、能源、废物、API排放、材料采购和供应商选择、生产和运营效率以及配送和存储。

2025-05-27 Sievers分析仪

热点文章

-

一文看懂新药研发到上市的全流程

2025-11-25

-

《药包材GMP(2025)》与药品GMP深度对比:核心差异、新增要点与实施指引

2025-11-25

-

浅谈非最终灭菌产品制剂车间无菌工艺模拟试验中的要点与设计

2025-11-18

-

制药生产标准不断提升:原料药与高活性原料药的密闭隔离解决方案

2025-11-19

-

一文掌握一条产业链:医药板块

2025-11-17

-

从"制造"到"智造",默克如何进行数字化转型?

2025-11-21

-

拜耳这波数字化操作,直接解放全自动片剂生产车间劳动力!

2025-11-18

-

基于CFD仿真技术的灌装机充氮装置设计优化

本文以某制药产线的灌装机设备为研究对象,采用计算流体动力学(CFD)仿真技术对充氮装置的充氮性能进行分析,并结合分析结果对氮幕结构进行了优化设计。随后,针对优化方案进行性能仿真验证,结果显示优化后的顶空残氧量降低至0.252%。为了进一步验证优化方案的实际效果,将优化方案应用于实际产线进行性能测试,测得的顶空残氧量为0.68%,这一结果满足了小于1%的要求,表明其充氮保护性能已达到国际先进水平。

作者:王志刚、刘依宽、刘佳鑫

-

药品密封性检测 :用户需求与优化

-

可控冻融系统在生物原液上的应用

-

人用疫苗生产数字化转型

-

药包材生产质量管理的进阶策略

-

药厂洁净区域风量和压差的控制策略

评论

加载更多