注射用水储配系统的清洗和灭菌分析

3.3 呼吸器作用

呼吸器是安装在注射用水储罐顶部的通气装置。由于注射水罐液位在生产时会不断变化,储罐内气体压力会不断变化,呼吸器的作用就是调节注射用水储罐中气体的进出使得压力平衡。呼吸器中的滤芯也会阻止外界颗粒和微生物进入注射用水储罐。为了杜绝一切污染源,通常注射用水循环系统灭菌时呼吸器也要进行灭菌。

3.4 呼吸器灭菌操作程序

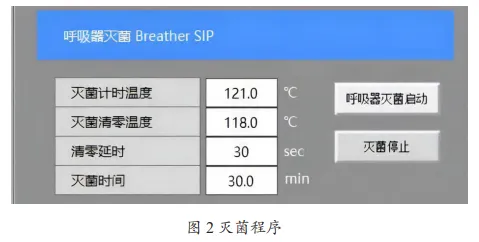

当注射水储配环路灭菌结束后,再单独开启呼吸器灭菌程序。点击“呼吸器灭菌启动”,长按 3s。呼吸器灭菌程序开启。开启灭菌后,呼吸器进出气阀门自动关闭,纯蒸汽进气阀门开启,冷却水排放阀开启。开始升温,温度达到121℃时呼吸器灭菌开始计时,计时 30 分钟,纯蒸汽进水阀和冷却水排水阀关闭,呼吸器灭菌结束。灭菌程序见图 2。

4 灭菌方案改进分析

4.1 原方案分析

对比此案例注射用水输配系统的灭菌程序分析可知,该注射水输配系统所采用的过热水灭菌方式分两部分完成。第一步是对该输配系统管网和注射用水储罐进行灭菌。第二步是对储罐顶端呼吸器进行单独灭菌。这样分两步灭菌的方式比较繁琐也大大增加了整个系统的灭菌时间,同时呼吸器采用纯蒸汽灭菌会产生能耗。

4.2 改进方案分析

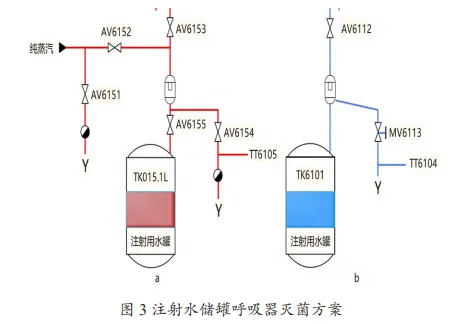

对于注射水储罐呼吸器的灭菌一般有两种方案,见图 3。

第一种是呼吸器与罐体通过阀门 AV6155 断开采用121℃蒸汽单独灭菌,见图 3a;第二种是呼吸器和注射用水储罐一同灭菌,如 121℃高温水灭菌或者 121℃蒸汽灭菌,见图 3b。

图 3a 所示是疫苗项目楼中一条注射用水输配环路呼吸器灭菌工艺图。此灭菌是正向灭菌,纯蒸汽在呼吸器滤芯上端注入,然后下端排出的灭菌工艺。灭菌程序开始时呼吸器上下端气动隔膜阀 AV6153 和 AV6155 关闭,气动隔膜阀AV6152 打开,纯蒸汽通过阀 AV6152 进入呼吸器进行灭菌。灭菌过程中气动隔膜阀 AV6151 和 AV6154 打开,用来排放灭菌时产生的蒸汽冷凝水。

图 3b 所示就是相对于目前疫苗项目楼中一条注射用水输配环路呼吸器灭菌工艺做出的改进方案工艺图,此灭菌是反向灭菌。当注射水输配环路灭菌开始计时时,储罐液位 40%,此时储罐温度达到 121℃并持续保温保压,注射水储罐上端会产生大量蒸汽,蒸汽由呼吸器下端进入呼吸器滤芯,灭菌时呼吸器上端气动隔膜阀 AV6112 关闭。灭菌产生的蒸汽冷凝水隔膜阀 MV6113 排出。

为了保证呼吸器灭菌时温度达到 121℃符合灭菌要求,呼吸器灭菌冷凝水排放时需要对温度进行实时监测,见图3 中 a、b 所示,温度探头 TT6105、TT6104 监测温度达到121℃持续 30 分钟即可完成呼吸器灭菌。

4.3 改进方案的优势分析

综合上述分析流程可知,选用注射用水储罐和呼吸器一同灭菌的方案存在显著优势,从时间上看呼吸器系统单独灭菌所用时间明显多于呼吸器随储罐一同灭菌所用时间。从成本能耗方面来看,呼吸器单独灭菌所用纯蒸汽需设单独管路供入,纯蒸汽进入呼吸器时损耗产生的冷凝水需设置疏水器排出。

5 结束语

随着先进技术的发展,现在的注射用水储配系统的灭菌技术已经变得十分便捷成熟。相信有更加完善便捷的高效灭菌方案须要发现并论证,当然,不管技术方案怎样改变,注射用水系统灭菌时符合标准的必要条件还是我们遵守的基础。

参考文献

[1] 任金亮 . 制药用水储存及分配系统的消毒与灭菌 [J]. 流程工业 ,2015,(15):49-50.

张会民、丁瑞辰、唐兴隆、曹帅 兰州生物制品研究所有限责任公司

邵丽竹

何发

热点文章

-

一文看懂新药研发到上市的全流程

2025-11-25

-

《药包材GMP(2025)》与药品GMP深度对比:核心差异、新增要点与实施指引

2025-11-25

-

浅谈非最终灭菌产品制剂车间无菌工艺模拟试验中的要点与设计

2025-11-18

-

制药生产标准不断提升:原料药与高活性原料药的密闭隔离解决方案

2025-11-19

-

一文掌握一条产业链:医药板块

2025-11-17

-

从"制造"到"智造",默克如何进行数字化转型?

2025-11-21

-

拜耳这波数字化操作,直接解放全自动片剂生产车间劳动力!

2025-11-18

-

基于CFD仿真技术的灌装机充氮装置设计优化

本文以某制药产线的灌装机设备为研究对象,采用计算流体动力学(CFD)仿真技术对充氮装置的充氮性能进行分析,并结合分析结果对氮幕结构进行了优化设计。随后,针对优化方案进行性能仿真验证,结果显示优化后的顶空残氧量降低至0.252%。为了进一步验证优化方案的实际效果,将优化方案应用于实际产线进行性能测试,测得的顶空残氧量为0.68%,这一结果满足了小于1%的要求,表明其充氮保护性能已达到国际先进水平。

作者:王志刚、刘依宽、刘佳鑫

-

药品密封性检测 :用户需求与优化

-

可控冻融系统在生物原液上的应用

-

人用疫苗生产数字化转型

-

药包材生产质量管理的进阶策略

-

药厂洁净区域风量和压差的控制策略

评论

加载更多