制药企业信息化、 智能化之路(上)

智能制造的建设正在如火如荼地进行——但仔细观察下来会发现,当前建设的集中点是在ERP、仓储、自动化管理方面,其实还是从自动化和信息化的层面来考虑的,这也是目前中国国情的实际状态。智能化如果没有数据,就变成了一个伪命题。数据的来源会是两个方面,一个是现实世界我们能够采集的数据,从设备、传感器等得到的数据;还有一个是企业业务(销售、生产、采购、检验等)运作产生的数据。通过这两个数据的有效结合,才能很好地判断企业的状况。

从药物整个生命周期整体的维度看制药企业的智能化,涵盖了研发、生产、流通和使用。如果能缩短制药企业的研发周期,药品就可以提前一两个月上市,从而给制药企业带来的价值将是巨大的。那么,智能化企业在研发方面可以做哪些事情呢?现在日本的研发领域主要是把大数据和人工智能分析应用在几个场景,如先导化合物的探索,可以根据一些公开的数据库,根据分子的特性,用大量的样本来减少做分子化合物试验的时间。在日本,周期缩短效果和效率提高比较明显,效率最多可提高30%。在临床开发领域,要收集大量的文献或者是一些专业化的数据库,如果要把这些非结构化的数据作为一个有价值,或是研发人员可利用的数据,需要经过大量的收集、分析和加工过程。也可以通过大数据处理技术,譬如形成半结构化的数据库,同样可以缩短很长时间。

通过大数据或人工智能技术可以做很多事情。甚至在上市之后,可以对一些安全性、不良反应的监控数据作出分析,为将来的个性化治疗、研发新药提供良好的参考价值。

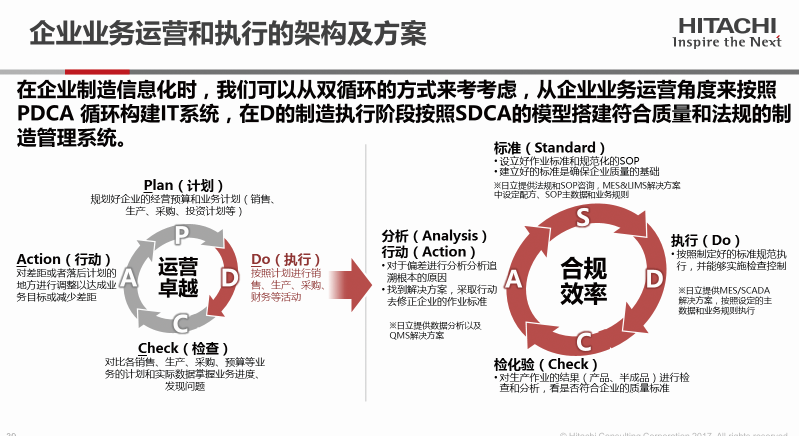

在智能制造领域中,对于企业来说,有两个重要的循环,PDCA和SDCA的生产,以及运营和设备,工厂运营和生产运营两部分。

PDCA主要是考虑企业的运营层面,业务是不是按照企业经营层的计划去发展。

● P:指预算、运营计划、销售计划、供应计划(采购计划、生产计划)、产销平衡;

● D:企业的执行,包括生产执行、采购执行、销售执行等;

● C:检查执行的结果和计划、预算的偏离,掌握差距;

● A:发现问题和差距之后,如何弥补预算和实际的差距。

企业根据实际运营状况,做出经营调整,确保其按照预设的目标前进,在发现问题时及时修正。所以在企业运营的PDCA循环里,信息化关注的是预算管理、企业资源计划(ERP)、BI可视化分析等信息化系统。

而制药企业的工厂里,关注的是PDCA中的D(生产执行),在生产执行中习惯称为SDCA。

● S:可以说是标准,是企业的业务标准,是法规的标准等,需要有法规的框架,在企业的质量体系和标准下开展业务;

● D:车间里生产的产品;

● C:实验室中检验产品是否合格;

● A:在生产、检验中去发现偏差和问题,去分析和改善,找到出现的原因,采取相应措施,避免问题再次发生。

如果用信息化的手段去考虑:

● S:可以是公司的合规系统,文件系统;

● D:一般指的是MES(生产执行系统),确保现场合规的执行生产业务。MES有时候会向上做一些延伸,为了把生产执行的计划最优化,会涉及到APS(高级计划排程)的概念,向下做延伸,会涉及到SCADA(数据采集与监视控制系统)自动采集设备的参数数据;

● C:一般可以用LIMS系统,管理检化验流程以及检化验数据,做合格判定;

● A:在制药企业,通常可以通过QMS系统管理CAPA流程,以确保产品的质量和不断完善质量管理水平。

下文的内容将基于SDCA的循环所涉及到的几个主要业务和信息化工具来展开。

高级计划排程:生产计划和排程

进行生产排程时考虑的因素较多,若进行智能排程,就需要与供应链系统、ERP系统设置、物流系统联动,并与生产执行、生产进度状况、设备状况、维护保养计划相结合,最终将会展现出一个可视的生产计划,可以快速的反馈到相关的系统中,形成一个更加智能的生产计划排程。

在生产执行过程中会有人、设备等各种相关因素的影响。人在很大程度上对产品质量及后续过程有着非常至关重要的作用。其实在制药企业中,也有很多的监控录像,一旦发生问题,也可以去追踪到底发生了什么问题,是怎样的操作导致的这个问题。有一些药企的监控做的非常好,各个角落都有监控摄像头,在发生事故后,可以把当时的摄像完整的找出来。但这都是事后的管理,事故本身可能已经给企业造成了损失,对企业声誉也造成了不可挽回的影响。所以现在推行通过标准动作的数字化,检测操作员工偏离动作技术。比如可以把人员无菌操作的关键动作进行建模,放到系统里。主要应用于一些关键的工序上,或是对产品质量有风险的工序上。等到将来执行的时候,只要操作人员的动作产生偏离就可以实时监测并发出警告,将消息传给生产主管。通过实时的干预,不用等到损失已经造成,这样可以让所有的干预动作更加实时化。

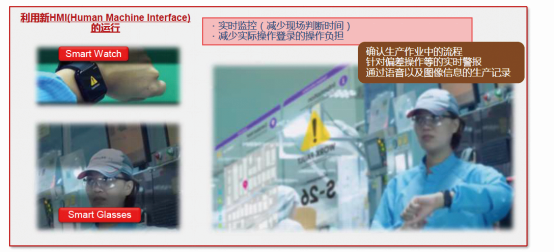

生产执行:人与机的连接

在生产过程中,企业利用MES,通过SOP指示、操作过程记录,自动收集和记录生产过程数据,实时进行数据交互和监控,避免了操作错误及遗忘。同时,由于不用手去进行操作,既满足药品生产无菌环境的需求,又提高了作业效率及准确性。

有一些可穿戴的设备技术,比如谷歌眼镜。在进入房间的时候戴上谷歌眼镜,就可以监测房间的压力,温度等条件,数据会在眼镜里显示出来,并根据人为操作指令进行记录。同时也可以用谷歌眼镜进行拍照,发出“拍照”指令后,可以把当时压力表的状况拍下来。还有一些老旧的设备,没有PLC,或是PLC没有端口,改造起来又很困难,也可以用这种技术去采集数据。通过拍照等手段来获得原始证据,这样既可以达到操作效率的最大化,同时也保证了数据的准确性。

增强现实技术在最近热度较高,但在两三年之前日立就把增强现实技术用到工业化生产的过程中去了。有一些设备,像阀门,操作起来比较复杂,或者是有很长的一个操作过程。虽然现在制药企业培训过程完善,但只要是需要人为操作的部分,就不可避免地存在风险。把增强现实技术应用到生产过程中,只需要拿着平板电脑到设备前,屏幕上会一步步地提示操作过程。同时在实体设备上面会浮现出应该要操作的动作,比如应该把阀门向右转,如果操作方向相反,就会立刻提示动作反了。既可以有效避免操作失误的几率,又可以减少培训费用成本。

设备的年检维护,包括生产过程的SOP都可以利用这种技术。当然,实现方法有很多种,如可以用平板电脑以及前文中提到的谷歌眼镜。但也存在一些问题,如果在生产现场使用谷歌眼镜的话,由于只能使用无线网络对应,还要考虑到信号的连接。有些地方会产生信号干扰,应用场景可能会有些局限性。

当然,可穿戴设备不仅仅是智能眼镜,还有智能手表。一旦哪个设备或是哪个工序发生了问题,手表就会立即报警,提示这道工序出问题了,然后智能眼镜里面会出现一幅画面,提示在现场的哪个位置出现了什么问题,批次号是多少等信息也会直接浮现出来,从而可以快速地赶到相对应的生产现场,采取一些干预措施。这样可以让所有的生产管理更加实时化,而不是在电脑前才知道发生了问题。电脑不可能实时地使用,可以说这种可穿戴设备技术也是将来运用的趋势。

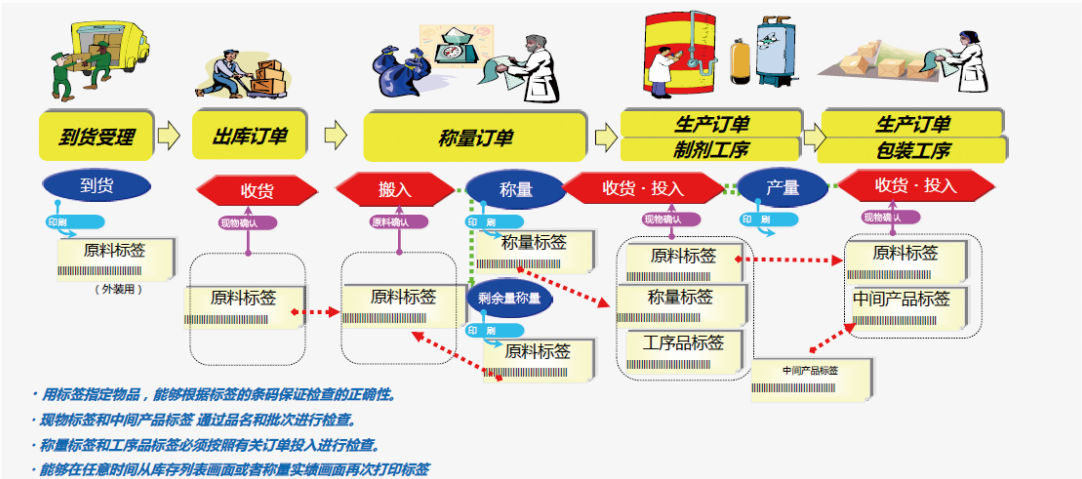

生产执行:物料的管理

同时,物料流转的管控数字化也是十分必要的。物料数字化简单来说,通过标签、条码、RFID等赋予物料一个身份,只要扫一下条码,就可以迅速把握物料的信息、批次状态。在流转到下一道工序时,就可以知道批次与工序是否对应,比如投料顺序有没有问题,这样对于物料的把控就会非常精准。在整个过程之中,所有物料的追踪实现了完全的数字化,监控中间产品或者产品使用了哪些批次的物料,可以确保物料流转的追踪性、安全性。

把标志化、数字化后的物料运到生产现场,物料的运输同样要采取有效的运输手段,如AGV运输。智能AGV小车在搬运物料的时候通过托起来在地上走的方式,可以和人的动线保持一致。在运行的时候,它一旦感应到人,就会自动停止,在人走过去之后,它感觉不会给人带来危险了,才会继续往前走。工厂里不可能只有一个AGV,AGV和AGV之间可以进行通信规划路线,以避免共线和冲撞。

托运物料时候,AGV需要去走外围比较宽阔的空间,不托运物料的时候,AGV甚至可以从货架的底下穿过,充分提高运行的效率。而当AGV一旦发现自己没电了,就可以根据搬运物料的计划,决定什么时间去充电。如果全面采用AGV小车搬运物料,车间内人员会变得非常少,效率及安全性都会得到提高。

物料到了现场之后,一个很重要的环节就是称量。在结合管理和业务的需求做合并称量时,需要把称量的SOP和信息化管理结合起来。其中的重点在于要把信息系统或MES系统和称量器对接起来,以获得准确的称量数据。同时与之前的条码识别结合起来,关于哪一个批次的物料,物料是否合格等问题,都需要进行检查。在称量的时候,一旦和信息系统结合起来,可以自动去做折干折纯的计算。省去了操作人员做复核的过程,减少了出现差错的机会,以确保“一次性正确”。●

加载更多