批量控制在大输液项目的应用

本文主要介绍了西门子Batch在大输液项目中的应用——通过合理划分设备区域,实现生产流程的柔性处理;通过配方实现生产控制的全自动,排除人工操作隐患,提高流程控制可靠性。

大输液工艺介绍

随着制药行业自动化应用的不断深化,控制系统的安全、高效、良好的数据追溯性是必需的,对于大输液这种分批次生产过程,Batch的应用可以很好地满足控制需求:

同一套流程设备,不同的生产工序和产品;

同一产品的不同批次重复生产;

GMP验证对生产过程的数据记录及操作追溯。

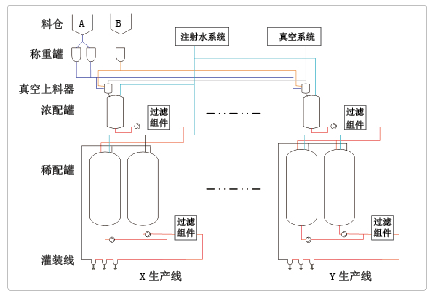

图1 大输液的主要流程:预加水、粉料添加、溶解处理、浓料转移、定容灌装

粉体物料通过真空密闭上料方式加入浓配罐内,在物料称量转移方面,为获得高效、精确的粉料传递,采用称重罐过量下料,输送完所需物料后,称重罐会有残余物料,残余分量的设置能保证真空上料系统始终工作在高效范围内;粉料称重平衡后开始减法计量,传送分高速传送、精确传送和管路清空三个阶段,达到百克级的下料精度;相对原始人工添加方式,屏蔽掉人为交叉污染、人为称重误差,减轻投料工作强度。

浓配工段实现粉体物料的溶解,净化,通过过滤器传送给稀配工段。稀配工段进行浓溶液的稀释定容,pH值整定,再通过过滤器支持灌装工段生产。浓、稀配的管路阀门全部采用电气控制,不需要工人在现场手动配合;液体物料通过质量流量计精确计量,保障配置过程中的配比正确和精度;安置合理的远传仪器仪表,提供自动控制依据。

浓、稀配工段的工作时间差异较大;在开始配制时,浓配承担主要配制工作,一旦将料液输送至稀配罐后,浓配罐就会空闲下来;稀配罐完成配制后,还要占用大段的时间去维持灌装的料液输送,往往一条生产线,一个浓配罐支持两个稀配罐;在一天的生产过程中,会多次进行浓稀的转接,这样引入BATCH处理中的单元概念,把浓配、稀配分别定义成独立的单元模块,可实现生产过程的简便、灵活组合;多条生产线可使用同一模块类型,对于工厂整体的控制、扩能是相当有效和便利的。

根据市场变化,生产线的品种不会唯一,如何在设备、管路不动的情况下,实现工序上的变化,从而生产不同的产品,这需要有柔性的控制策略。

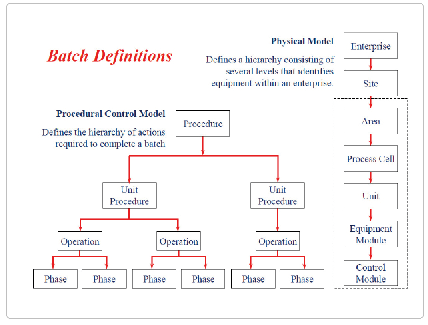

图2 BATCH 控制策略

按照传统控制,需要自控程序人员依据新产品的工序,在原有控制程序之外,再次编制新的控制程序,程序编制和调试会占用大量时间并相应不可避免地影响正常生产。BATCH控制的理念,可以将这部分工作简化到无。大的方面,生产线内参与某一批次生产的单元是灵活组合的;小的方面,每个单元内,参与生产的设备是灵活组织的,设备的执行顺序是灵活组织的。所有的这些灵活组织不需要后期程序员的编程和调试,仅需工艺工程师在BATCH界面下,像搭积木一样调整配方就可实现。这样,BATCH架构针对不同的产品生产需求,提供了一种非常柔性的控制策略,在设备不动的情况下,依据市场需求灵活转变生产控制。

系统架构

大输液的生产是阶段性的,是一种柔性控制,这使得常规流程控制系统实现起来变得繁复、困难;而基于西门子PCS7控制系统的BATCH方式,恰好能很好地解决这一需求。

BATCH控制策略是基于S88.01 标准,提供具有层级架构的物理模型,对生产线的仪表、设备进行模块化组合、描述,并提供与之对应的配方模型。

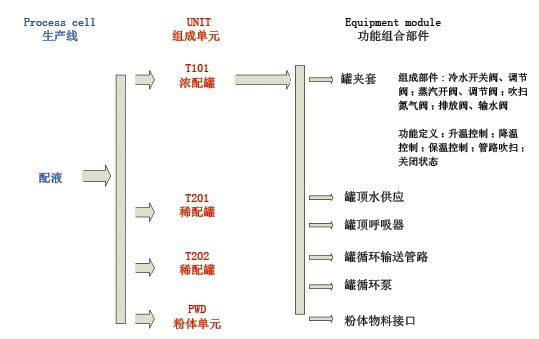

图3 大输液流程

大输液流程,对应这种层级架构式的划分如下:

对生产线的仪表、设备进行模块化组合、描述,是BATCH实施的关键。模型划分的合理性,直接影响后续配方流程的搭建、柔性生产组合的多样性;明确各个工艺设备的用途及与周边装置的联系,按照相对独立的性能来划分UNIT,其下再依据同种规则,划分Model;按照层级模块化设计的工艺系统,柔性控制更为灵活,设备的利用效率更高。

对于大输液工艺,每个罐工艺控制独立,就以罐为单元,划分单元层级。

罐顶的加水管路和阀门、罐顶蒸汽阀门,控制相对独立,可以划分为一个设备模块。模块的接口明确、独立,就是注射水回路用水口、罐顶进水口;功能也比较明确,就是加水和通蒸汽;这样可以封装成一个具有独立功能的设备对象,在需要调用时,灵活调用。

罐体夹套的管路和阀门,控制相对独立,划分为一个设备模块。模块接口明确、独立,含有冷却水进出口、工业蒸汽进口、夹套排放口、工业氮气吹扫口;功能也比较明确,就是加热和冷却;这样也可以封装成一个具有独立功能的设备对象。

罐顶呼吸器和加压阀门控制相对独立,可以划分为一个设备模块。模块的接口明确、独立,就是排气口、洁净空气口、洁净氮气口;功能也比较明确,就是加压和泄压;这样也可以封装成一个具有独立功能的设备对象。

罐间的传输管路及阀门控制相对独立,可以划分为一个设备模块。模块的接口明确、独立,就是罐底料口、输料管出口;功能也比较明确,就是循环、输送;这样也可以封装成一个具有独立功能的设备对象。

设备对象的建立,贯彻了S88的“工艺与控制分离”的设计理念;工艺工程师仅关注于工艺的实现流程,灵活利用搭建好的模型对象创建主配方,不用担心底层的控制如何实现。

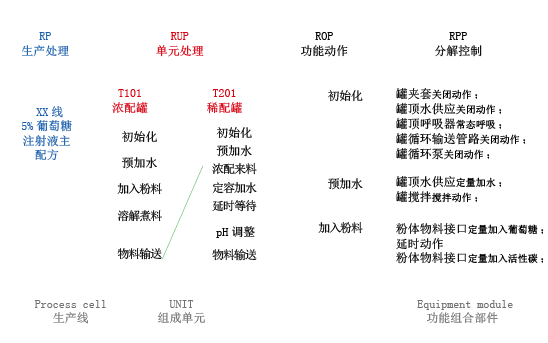

配液的主体流程:系统准备→粉状原料的自动称重 → 密闭传输到浓配罐 → 浓配罐溶解配料→浓配罐传输到稀配罐→稀配罐的定容 → 稀配传输到灌装

对应流程的配方搭建:首先加入参与批生产的单元RUP;依据流程细化各单元内的操作步ROP;细化分解各操作步内的控制RPP,其中涉及具体设备模块调用及相关参数,如下图所示。

图4 对应流程的配方搭建

柔性架构体现在:参与单个配方的单元是灵活的,可以是浓配1和稀配1配合生产,也可以是浓配1和稀配2配合生产,完全依据配方内的组织,不用其他硬件、管路、底层控制程序的修改;配方内的动作先后顺序,依据不同配方,可灵活组织各步及步内的流程,不用其他硬件、管路、底层控制程序的修改;一个单元可以组织在不同的配方中,但批订单生产调用时,会依据单元的占用状态,保障同一时刻,单元仅参与唯一订单生产,上一订单进行单元释放后,单元再参与下一订单的生产。

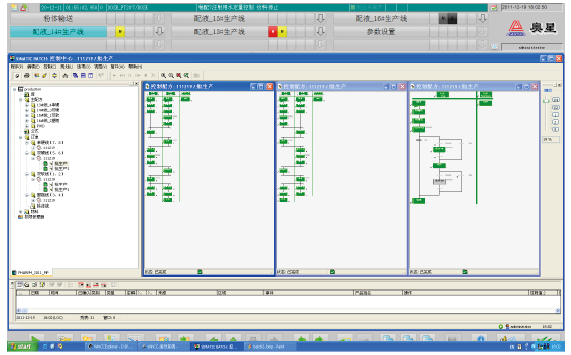

图5 BATCH监控界面

Batch的应用

主配方的搭建,等于建立了一系列产品的生产流程模板;

具体生产时,会根据生产计划,依据对应的主配方生成实际应用的批订单,每一个批订单贯穿一个产品的始终;

在西门子配方控制架构中,在BATCH监控界面集中管理所有主配方及订单生产;

不同生产线的订单,完全可以同步进行,在监控界面可采用并行排列、层级排列多种查看模式。订单生产结束后,可自动生成专业的批报告。下图为报表内部分截图。

报告含有订单生产的产品信息、配方历史编辑信息、订单各步的时间信息、设定参数信息、参考参数曲线、操作工操作信息等;报告以文件形式存储,可在任意具有IE的微机上浏览。

结束语

大输液生产中,西门子BATCH控制的引入,极大地提高了操作员的控制范围,由传统多人交叉完成一个批次的生产,变成一人操控多条生产线生产的简洁控制;生产线的设备利用率得到极大提高,人为操作的失误率基本为零;生产过程的数据记录及操作追溯,符合FDA验证要求,为生产的不断提高和质量保障提供详实的数据依据。

加载更多