完整的蛋白质冷冻工艺开发系统

怎样才能让蛋白质药物活性成分毫无损伤地冷冻起来?Zeta生物制药技术公司开发了包括硬件在内的,适用于从实验室规模到工业化生产使用的一整套蛋白质冷冻工艺开发系统。

生物制剂常常根据创新性治疗方案的特殊要求而加以应用,例如在免疫学治疗或者癌症治疗中得到应用。有着几千道尔顿(kDa)分子量的氨基酸序列可以说是地地道道的大分子蛋白质药物了,并常常采用非口服(皮下注射、肌肉注射或者静脉注射)给药。蛋白质复杂的三维结构非常敏感,对药物的效率有着非常重要的作用。药品生产过程中的许多流程工艺都有可能破坏蛋白质的完整性,例如净化、灌装、冷冻和存储。

冷冻可以损伤蛋白质。在冷冻过程中随着冰晶的形成蛋白质中的液体浓度逐渐结晶成冰,液体原来含有的缓冲剂,例如缓冲盐就因其不同的溶解度而逐步的离开了液体。这样一来,缓冲剂的酸碱度PH值或者离子强度也就随着冷冻过程而逐渐下降,也就会对蛋白质分子的电荷比和蛋白质的稳定性带来严重的影响。

冷冻时的冰晶形成了一个可以使蛋白质展开的冰-液界面。机械性作用,例如搅拌和振动等机械性作用对蛋白质聚集也有着明显的影响,尤其是可以导致形成不可见的蛋白质聚集。容器中充填量的多少也会改变气相和液相之间的比例,对上述表面活性物质的相互作用产生影响。紫外线能够使氨基酸产生光致氧化,导致化学性质的改变、分子链断开或者活性物质的聚集。

质量源于设计的基础知识提高产品质量、提高过程可靠性的一个重要因素就是应用质量源于设计这一方法。这是一个全面的、积极的、科学的。以风险分析为基础的药品开发和生产制造方法。质量源于设计的目的是:开发一个能够识别影响质量目标产品QTPP关键步骤、对其影响因素进行测定、确定符合协议规定研发方向(设计空间)的生产过程。

药物或者药物活性成分的关键质量特性cQA是一个实现质量目标QTPP必须遵守的质量特性。而关键工艺参数cPP则在实现关键质量特性cQA时有着重要的意义和作用。这样的逻辑关系构成了更好地理解生产过程和扩展生产过程的坚实基础。

PAT监控的过程

Zeta公司从实验室规模到工业化规模蛋白质冷冻新系统最主要的特点是工艺技术过程的可扩展性。它要考虑基本的产品生产活动。生物类产品的冷冻工艺试验常常是在毫升或者微升级的规模中进行的,并且不考虑容积、体积的相互作用。与许多蛋白质质量有关的一个重要因素就是冷冻速度。

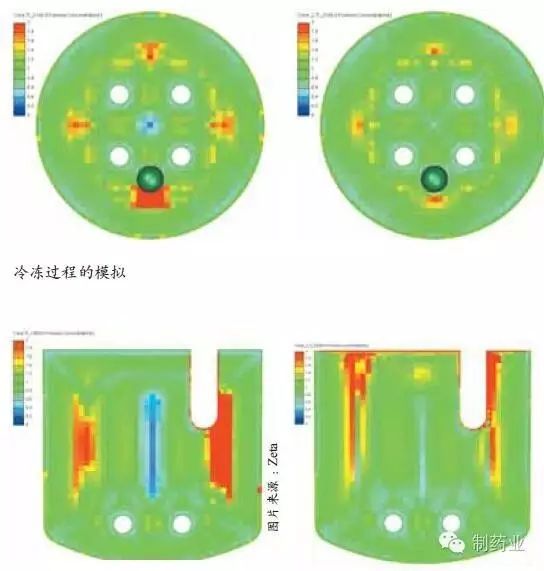

大批量冷冻时,由于容积的几何条件使其传热速度比实验室环境、实验室规模的更低。而且散热速度也与不同厚度冰相的热容量有关。只有在蛋白质量较大的冷冻工艺过程中才能够观察到与温度有关的密度梯度所引起的重力干扰和因此而产生的蛋白质分子的聚集效应。解冻过程的传热机制也应是这样的。另外,在解冻时能够产生局部的温度峰值;而局部温度峰值也会导致蛋白质出现应激反应。上述种种考虑可以得出一个结论:蛋白质的冷冻和解冻不是只受一个因素影响的。因此,确定冷冻解冻工艺过程特性的方法就是测定“最后冻结点”,用不同的、与时间有关的过程参数来描述冷冻过程。为了能够对蛋白质的冷冻、解冻过程进行监控,采用PAT过程控制系统是很有帮助的。PAT过程控制方法是一种易于理解的、建立在科学技术原理之上的生产过程监督、控制方法。过程分析技术应用获取制定生产计划、工艺过程分析和控制的信息,及时读取检测到的数据以及保证关键的质量特性。使用PAT过程控制技术方法的目的在于利用科学技术方法加深对过程的理解和控制。Zeta公司的蛋白质冷冻系统用于开发、设计一套针对具体产品的蛋白质冷冻工艺技术方案,一种从实验室规模到工业化生产规模的蛋白质冷冻工艺技术方案。在温度检测和酸碱度PH值检测时,这一系统还有在冻结状态下利用光学检测仪检测蛋白质二级结构的可能性。上述种种汇总到一起就满足PAT过程分析方法的要求了。另外,Zeta公司还研发了参考蛋白使用的CFD模块;这一模块提供了有关温度曲线、相界和蛋白质浓度的信息。

这些途径和方法最终构成了Zeta公司的7级冷冻系统。这一冷冻系统可以从适合于实验室使用的小规模扩展到工业化生产使用的大型系统。它所使用的分析方法能够完成生物药剂长时间的多次冷冻、解冻存储过程中的质量监控任务。这一减少了蛋白质受控冷冻过程中应激反应的冷冻技术提高了产品质量、减少了产品损失。这一工艺过程开发方案保证了很高的过程可靠性,有着很好的重复性和稳定的产品质量。工艺过程开发工具的应用满足了主管当局很高的要求,符合质量源于设计的方法。只需七个设计步骤就可以开发出理想的冷冻工艺技术、就能够完成现行冷冻工艺技术的优化了。

实践中的七个步骤下面简要介绍这一方法的七个步骤:

1.收集有关蛋白质的专业技术知识

收集和分析可供使用的冷冻参数、产品质量和产品浓度等数据。这些数据是冷冻工艺过程开发的基础,也对蛋白质产品的特殊性给出了总体性的描述。

2.规划设计时的统计试验

统计试验方法(简称DoE)的应用是利用统计学原理减少试验次数、缩短试验时间,同时也能在多个不同的工艺过程层次上进行试验的方法。这种方法能够充分说明所设计方案的工作范围。

3.实验室规模的试验

前面所述的各个试验都按照200毫升容积的实验室规模自动化的完成试验,并获得产品冷冻和解冻过程中的基本特性。在生产过程的7个不同位置处对温度进行检测,在规定的取样点采集检测样本。对检测样本进行浓度、酸碱度PH值和质量的检验。实验也已表明:应在不同的温变速率下进行冷冻和解冻试验。明显的过冷和快速的结晶以及缓慢的解冻都会对蛋白质产生极大的影响。

4.模拟

利用CFD流体力学仿真模型或者数学模型对实验室规模试验获得数据、信息进行模拟,加以验证。仿真模拟的结果可用于工艺过程的详细设计。这也就保证了设计出来的是有着最高质量的冷冻工艺过程。

5.移植到中等规模的试验

有关最佳冷冻工艺过程、冷冻速率、表面影响和聚集效应等信息数据用于进一步的冷冻工艺设计之中。根据具体产品的仿真模型可在中试规模试验中使用,用于生成相关信息。

6.中试验证

在Zeta公司有着极好向下兼容性能的冷冻试验设备中进行工业化的冷冻试验。这一验证过程中使用了多个温度检测传感器和一个酸碱度PH值检测传感器进行监控。简单的冰块清除方法允许在设定的取样点取样。可以对冷冻过程进行优化。

7.工业规模化

按照已经确定的冷冻和解冻工艺过程可以制定工业化规模的生产工艺方案了。这时,已经对蛋白质产品冷冻和解冻过程的特性有了充分的了解和认识,掌握了不同过程参数对蛋白质产品生产质量的影响,也知道了工艺过程扩展的效果了。

结论为使蛋白质产品在存储前就保证其应用的质量,认真、仔细的选择蛋白质的冷冻和解冻工艺过程是非常必要的。蛋白质产品冷冻、解冻工艺过程的系统性试验能够保证工作范围(设计空间)的可靠性,也是满足主管当局有关规定和质量稳定性研究的基础。

系统开发的冷冻工艺过程可以使您更好的了解不同冷冻效果的原因和作用。但最重要是保证了蛋白质的聚集效果和酸碱度偏差,也包括了重要产品的凝聚和变性。通过合适的冷冻工艺过程可以有效的解决这些不希望出现的有害伴随现象。

符合逻辑的、符合方法学的冷冻工艺过程开发不仅仅提高了工艺过程的可靠性,而且保证了产品质量,减少了产品损失。

正确的冷冻:什么影响着蛋白质的冷冻工艺过程?

在设计冷冻工艺流程时最需要注意的是了解蛋白质冷冻的效果,检查、监控冷冻工艺过程,避免出现蛋白质产品的损失。此时就要考虑下列影响蛋白质产品质量的因素了:

- 所选择冷冻工艺过程对冰晶大小、形状、孔隙度的影响。可用的空隙对可能出现的蛋白质结构改变有着决定性的影响。

- 均匀的冷冻;因为密浓度的均匀分布能够提高产品的质量。

- 必须要有全过程的监控,以便能根据具体蛋白质产品的特性按照最佳的冷冻温度曲线进行冷却。

- 必须考虑冷冻装置的设计和冷冻装置的热交换面积。

- 同样需要考虑的还有与蛋白质产品相互接触表面的材料和温度范围内这些材料的机械耐受力。

- 采用QbD质量源于设计的方法,保证冷冻工艺过程的可靠。

- 过程的可扩展性能,保证在各种规模的蛋白质生产过程中产品质量稳定、不变。

本文作者:Birgit Pittermann

Zeta生物技术有限责任公司的R+D部门的领导人。

本文来源:《制药业》

加载更多