动态冷冻干燥技术

随着新一代动态冷冻干燥工艺的诞生,全密闭式的加工避免了很多传统托盘式冷冻干燥机的不足之处——例如结块、传热慢、依赖人工操作、物料接触操作人员及产品收到污染的风险。本文所介绍的这种全新的动态冷冻干燥技术将在世界范围内被视为冷冻干燥领域和粉体科技领域跨出的重要一步。

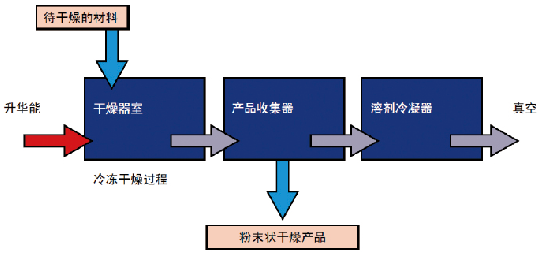

随着近百年的发展和探索,冷冻干燥(也称冻干)科技在过去的一个世纪中取得了巨大的进步和发展。它从一个新奇的实验室实验发展成一个成熟的生产技术,可应用于带水分并且室温下不稳定的物料。冷冻干燥涉及了溶剂的冷冻及升华过程,多数情况下溶剂为水。在传统的托盘式冷冻干燥中,需干燥的产品被充入容器中的托盘内并且通过对托盘的冷冻将物料进行降温。然后再通过抽取真空将原料从固相直接升华到气相。通常的真空度可达到1 mbar到0.01 mbar区间。例如,在温度在-20 ℃或者更低的情况下并且保证以上真空度,即可确保水的升华。

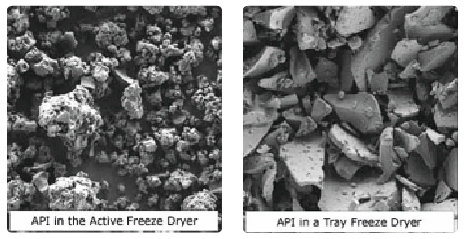

传统的托盘式冷冻干燥机有一个主要的问题,即在冷冻干燥生产过程中大部分产品中会出现结块现象。除了一部分产品本身的特殊结构,大部分的产品会结成一个大硬块。因此通常干燥后的产品需要破碎整粒,但是产品结构可能会因此遭到破坏。另外一个缺点是由于材料处于静态,因此相对而言热传递比较慢。在进料时,需要在托盘上灌入原料,并且在卸料时需要将干料从托盘中取出,这些相应地会消耗很多的人工,并且无法避免粉尘的外漏。因此特别是在处理活性原料药时,避免操作人员暴露在粉尘环境中和物料收到污染是非常困难的。综上原因,冷冻干燥技术成为了制药行业中成本最高的工艺之一。

动态冷冻干燥机的原理

10年前,在细川密克朗荷兰公司开始在一个干燥机的原型上进行低温和低压实验,并发现可以在动态搅拌的过程中进行冷冻干燥。在这种情况下得出的产品是无结块、自由流动的粉体。现在,动态冷冻干燥包含了一个特制的干燥腔体和一个产品过滤器。产品在冷却介质、真空和冷却夹套的辅助下在腔体中将会被快速冷却。然后得到了可自由流动的团聚颗粒。在冷冻之后,腔体内部的真空度将会达到溶剂的三相点以下。在停止使用冷却介质后,溶剂即开始升华。在升华过程中,将通过夹套将热传递给物料,并且通过其中的搅拌器使物料均匀受热。并且随着冷冻物料不断地升华,起初形成的团聚颗粒也会逐渐变小。从中脱落的颗粒将会被移动到过滤器进行收集。随着干燥过程的结束,大部分的冷冻溶液也随之升华,产品的温度将会逐渐上升。最终,产品的温度和内部夹套温度一致,至此整个冷冻干燥过程结束。于此同时,所有的物料将为超细、松散的粉状,因此不需要额外的破碎或加工。在真空停止后,粉料将会非常容易地从过滤器或者干燥腔进行回收。

与传统的冻干工艺对比,动态冷冻干燥凭借对冷冻结块的物料进行持续的搅拌混合而达到非常高效的热交换率,也从而降低了干燥工艺的时间。

另外,动态冷冻干燥后的产品为非结晶状,相较传统的托盘式冻干产品,这会让产品的(再)分散性和流动性更加卓越。

综上所述,动态冷冻干燥简化了传统的冻干工艺,因为所有的步骤都可以在一个单独的设备中加工,这样避免了在冷冻单元、干燥腔和破碎设备间反复操作带有物料的托盘。这样即可将污染的风险降到最低,因为所有动态冷冻干燥的工艺过程都在一个完全封闭的腔体中进行,这种工艺适用于洁净和完全的无菌加工。并且设备可满足CIP(在线清洗)和通过高压蒸汽或VHP(汽化过氧化氢)进行SIP(在线灭菌)。

应用制药行业,例如抗生素、电解液和其他活性原料药。其他需用冻干工艺制作的材料包括蛋白质、激素、病毒、疫苗、细菌、酵母、血清、脂质体和移植材料例如胶原海绵。动态冷冻干燥的另外一个新兴市场是纳米材料:在纳米材料的冷冻干燥过程中,产品在干燥前后都能保持在分散的状态。在一些高档的食品领域已经有成功的经验案例例如营养品、维他命、蔬菜、草本、牛奶衍生产品、昆虫和香料类产品。

结论

在以上介绍的动态冷冻干燥工艺中,一种新型号的大产量冷冻干燥产品已可供选择。动态冷冻干燥的批次处理量从几升的小型实验型号到中试及生产型号皆可选择。这种新的技术提供了产品的高效处理、简化工艺、密闭加工和独一无二的产品质量解决方案。

本文由细川密克朗(上海)粉体机械有限公司提供。

加载更多