用于改进喷雾干燥工艺的新方式

传统形式的微胶囊化过程,有许多工艺参数会对能否成功地保护活性成分造成挑战——本文介绍的技术提供了一种创新型的工艺,通过在较低的温度(室温至90℃)的惰性环境中(氧气的体积含量<5%)产生静电雾化,使物料进行微胶囊化以增强物料的性能。这项技术为用户提供了通过在线聚合产生“速溶的”微球粉末的能力。该技术所创造的产品适用于不同的行业中,同时实验结果也显示了产品的贮存期被提升,工艺处理特性增强。

在粉末原料工业中,喷雾干燥是一种广泛用于生产制造干料的高效的技术。但对大多数易受热影响的物料,喷雾干燥的过度热处理往往导致物料成分损失、降解,或变性。用传统喷雾干燥法制成的粉末产品通常粒径在50~250 µm范围内。具有这种颗粒尺寸的粉末产品经常会有较差的水体构建和粉尘问题。基于这些挑战,传统的喷雾干燥产品通常需要再进行聚合或造粒以增加颗粒大小,从而改善其水化性能,同时解决粉尘问题。一种标准的聚合的做法是通过流化床的顶喷制粒。在有顶喷制粒的流化床内,干燥颗粒首先被加热的空气流化,紧接着从顶部喷入粘合剂。当颗粒和粘合剂接触时,形成一个液体桥,使得颗粒相互粘附。当液体蒸发时,产生聚合的颗粒。这种附加的工艺是耗时的,增加成本的,并且潜在地导致暴露于二次加热步骤中的物料进一步的成分损失或降解。

Fluid Air联合研发了一种创新型的静电喷雾干燥技术,它允许在低于水沸点的操作温度下蒸发水分。该技术还提供了在喷雾干燥过程中就产生颗粒聚合的特性。该技术的系统环境是惰性的,维持氧气含量低于5%。由于其惰性的工艺环境,任何不期望存在的氧化反应将被减少。如下进行的实验研究和论证了用这种创新型的静电喷雾干燥技术处理的产品的特性和优点。

实验目的

以改性食物淀粉、维生素C、草莓香精和葵花籽油为例,展示了本技术的低温干燥能力和使用本技术包的产品的特性。

实验材料

改性食物淀粉

改性食品淀粉已广泛应用于制药和食品的配制。它被选用为本文的一个例子用于展示静电喷雾干燥技术的低温干燥能力。

在实验中,40份重量的改性食品淀粉用60份重量的水用进行水化。将水化淀粉(以10磅/h加料速率)通过静电喷嘴,同时伴随25 psi的雾化气进入干燥腔进行雾化。静电喷嘴对水化淀粉施加20 kV的电荷。在干燥腔内,干燥气体(90℃)以150 SCFM下输送进来,以协助水分蒸发。在该技术中应用的干燥气体是空气和氮气的混合物,其氧气含量维持在5%或更低。

包封的维生素C

在实验中,50份重量的改性淀粉用50份重量的水进行水化。在完全水化后,按改性淀粉重量的2%加入维生素C,用高剪切混合器(Charles Ross & Son公司,型号:HSM-100LSK,系列:205756)以5000转/min下高速剪切混合5 min,直至均质化。通过与上述改性食品淀粉相同的工艺参数,用静电喷嘴对此维生素C混合物进行雾化(以10 磅/h加料速率)。

包封的草莓香精

以80份重量的三聚氰胺淀粉(HI-CAP®100,国家淀粉化工有限公司)为壁材,以20份重量的草莓液体香精为芯材,制成香精乳液。该乳液是将草莓液体香精和用预水化的三聚氰胺淀粉(Hi-CAP®100)用高剪切混合器(Charles Ross & Son公司,型号:HSM-100LSK,系列:205756)以5000 转/min乳化5 min制成的。在高剪切混合后,使用均质器(Gaulin公司,高压均质机,型号:405M3 3TPS,序号:8818678)对混合液进行均质化,第一次使用3000 psi,第二次使用500 psi。然后,通过与上述改性食品淀粉相同的工艺参数,用静电喷嘴对此乳液进行雾化(以10磅/h加料速率)。

包封的葵花籽油

葵花籽油乳液的组成为:80份重量的乌山淀粉(Hi-CAP®100,国家淀粉化工有限公司)为壁材,20份重量的葵花籽油为芯材。用与之前提到的草莓香精乳液相同的方法制成了乳液。然后,通过与上述改性食品淀粉相同的工艺参数,用静电喷嘴对此乳液进行雾化(以10 磅/h加料速率)。

作为对照,所有上述样品也都使用了传统的喷雾干燥器进行处理,干燥参数为进风温度190℃,出风温度90℃。

评价方法

所有成品均收集自由流动的干粉作为样品。对样品的含水量、粒度分布、颗粒结构和水化性能进行了评价。

含水量通过含水量分析仪(梅特勒MJ33)进行测量。

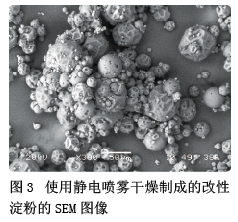

颗粒结构通过扫描电子显微镜(SEM)进行观察。

粒度分布采用美国标准试验筛,分别为20号(850 µm)、40号(425 µm)、60号(250 µm)、80号(180 µm)、120号(125 µm)、200号(75 µm)和325号(45 µm)(Cole-Parmer®,美国),以颗粒大小对产品进行筛分。测量样品(50 g)并添加到堆叠筛(升序)。然后将含有测量样品的筛子放置于罗太普筛分机上5 min(W.S. Tyler,罗太普筛分机,型号RX-29,序号:10-4104),使得样品颗粒在这些筛子上分离。测量每个筛子上剩余样品的重量,通过将每个筛子上剩余样品的质量除以所加样品的总质量,计算粒度分布百分率(%),如下列方程所示:

粒度分布百分率(%)=(每个筛子上剩余样品的质量/所加样品的总质量)×100%

对改性食品淀粉和包封的维生素C样品采用扫描电镜(SEM)进行颗粒结构检测。草莓香精样品,研究其水化性能。为了了解水化性质,将制成好的香精样品(按0.2%样品总重量计)加入静水中。使用高分辨率照相机以视频和图像的格式研究和记录其水化性质。

利用葵花籽油样品制成片剂糖果,以了解高压工艺下的结构完整性。包封的葵花籽油(10%)与糖进行预混合。预混料被加压形成一个整体的固体片剂。测定了成品糖片表面葵花籽油的含量。表面油的含量使用重量平均法测定。将片剂样品(10 g)与150 mL正戊烷混合4 h。表面油在溶剂相中被提取。通过过滤并在瓶内用氮气干燥,将溶剂从片剂中分离。表面油的量为烧瓶的重量(溶剂蒸发后)减去烧瓶的原始重量,如下列方程所示:

表面油含量=(戊烷蒸发后烧瓶的重量-烧瓶原始重量)/样品总重量×100 %

片剂样品的稳定性使用Oxipres设备来测定(Mikrolab Aarhus公司,型号:ML307312)。样品放置在不锈钢腔室中。将纯氧引入到腔室中,再将腔室加压至5 bar。该腔室被适当地密封以保持在封闭的环境中。然后将腔室加热至50℃并保持50 h。监测压力的降低,以反应产品氧化和稳定性的水平。

结果及讨论

低温干燥的能力

以样品的水分含量为指标,来展示低温干燥能力。所有收集的样品均以自由流动的粉末形式呈现。如表1所示,用创新型静电喷雾干燥工艺制成的样品的水分含量均在可接受的水分含量范围内(<8%)。

片剂应用中的粉末结构完整性和产品稳定性

通过将包封的葵花籽油应用于片剂糖果的制作,对粉末样品的物理强度进行了测试。如果颗粒的结构不够强,无法承受压力,则会将包封的葵花籽油挤压在片剂表面上,从而导致片剂表面油的产生。用传统的喷雾干燥和静电喷雾干燥制成的片剂的表面油含量如表2所示。结果发现,静电喷雾干粉制成的片剂表现出较低的表面油量,这使得有聚合作用的过程产生了更好的颗粒强度。

瞬时水化性能

在图1和图2中分别示出了传统喷雾干燥和静电喷雾干燥在10 s和60 s内包封的草莓香精的水化性能。

可以观察到,通过静电喷雾干燥制成的样品显示出明显更快的水化作用,在经过10 s水化后(如图1所示),相比使用传统喷雾干燥工艺制成的样品,更多的粉末溶解到水中。如图2所示,经过60 s水化后,静电喷雾干燥制成的样品完全溶解,水变浑浊。相比之下,使用传统喷雾干燥工艺制成的样品没有完全溶解,并且水仅变成部分混浊。所以我们认为静电喷雾干燥的快速水化性能是由静电喷雾干燥过程中的聚合现象所带来的。在静电喷雾干燥过程中发生的聚合过程允许颗粒彼此附着,最终形成有较大表面积的大颗粒。

颗粒形态

用静电喷雾干燥和传统喷雾干燥制成的改性食品淀粉粉末和包封的维生素C的颗粒结构的SEM图像分别展示于图3、图4、图5和图6中。实验结果表明,静电喷雾干燥法制成的样品均具有较大的团聚颗粒,颗粒间相互粘附。相比之下,常规喷雾干燥产生具有较小颗粒的离散球体结构的样品。在静电喷雾干燥过程中,我们认为部分干燥颗粒的表面是粘性的,这使得颗粒牢固地附着在其它颗粒上以形成更大的颗粒。一旦水分完全蒸发,形成大于125 µm粒径的干的固体颗粒,从而形成由相互聚集的多个颗粒组成的结构。

制造大颗粒团聚物的能力

用传统喷雾干燥和静电喷雾干燥制成的改性食品淀粉、包封的维生素C和包封的草莓香料的粒度分布分别在表3、表4和表5中示出。总体而言,所有使用静电喷雾干燥制成的样品显示出显著增加的颗粒尺寸。

例如,通过静电喷雾干燥制成的改性食品淀粉样品中27.9%的样品颗粒大于125 µm,而传统喷雾干燥,仅有10.6%样品颗粒大于125 µm。同样的结果也在包封的维生素C和包封的草莓香精颗粒上呈现,两种物料用静电喷雾干燥法制成后分别有51.5%和68.7%的样品颗粒大于125 µm,而传统喷雾干燥制成的产品仅有2.8%和10.6%的样品颗粒大于125 µm。

结论

静电喷雾干燥工艺技术是一种一步型的工艺,允许原料的水分在显著降低的温度(<90℃)下蒸发,同时使聚合过程在颗粒完全干燥之前发生。制造出的可自由流动的粉末,水分含量在行业可接受的范围内(<8%)。与传统喷雾干燥产品的水化性能相比,该技术为水基的物料提供了卓越的瞬间水化作用。由于其聚合的结构,颗粒的完整性得到加强,从使物料经高压处理后有更好的产品稳定性。此外,这项技术带来的更大的颗粒粒径解决了小颗粒粒径常见的粉尘问题。该技术提供的温和的过程处理增强了产品的包封,提供了卓越的产品贮存期。最后,静电喷雾干燥技术与在喷雾干燥领域的其他竞争对手相比,提供了一种高效、经济、一步式的生产形式。●

加载更多