连续喂料和连续混合模块是连续制造的关键要素

大多数药用颗粒和片剂都是批量生产的——不仅在按照配方制备原料成分时如此, 在将辅料与粉状活性成分混合时也是如此。在其他行业,如食品或化工,得益于更好的控制过程和较低的生产成本,意味着可以持续应用类似的粉末混合工艺。美国食品药品监督管理局(FDA)发起的“连续制造”倡议——首先是推动了美国和欧洲连续制药方法的研究。这一举措促使设备制造商开发了用于固体生产的连续模块和完整工艺方案。本文主要研究连续生产的关键基础之一: 连续喂料及混合。

文/ Ralf Weinekötter 博士

大多数药用颗粒和片剂都是批量生产的, 不仅在按照配方制备原料成分时如此, 在将辅料与粉状活性成分混合时也是如此。在其他行业,如食品或化工,得益于更好的控制过程和较低的生产成本,意味着可以持续应用类似的粉末混合工艺。

美国食品药品监督管理局(FDA)发起的“连续制造”倡议——首先是推动了美国和欧洲连续制药方法的研究。

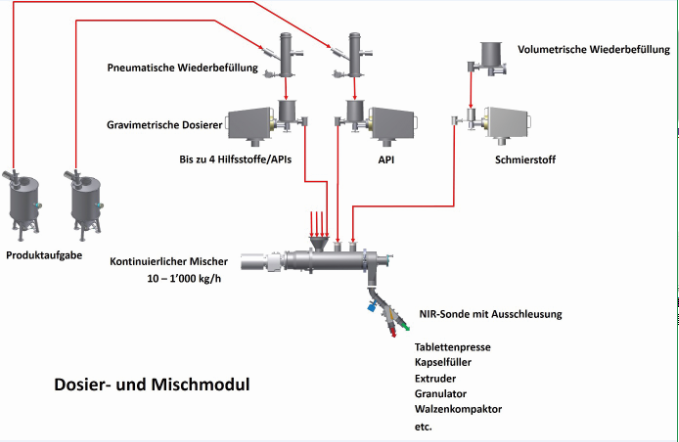

这一举措促使设备制造商开发了用于固体生产的连续模块和完整工艺方案。本文主要研究连续生产的关键基础之一: 连续喂料及混合。在2 m×2 m×2 m的空间内,连续喂料/混合需要处理4到6种原料,所需的空间远远不够。这种模式可用于直接压片,也可用于连续的干法或湿法处理。本文揭示了辅料和活性成分连续喂料处理的原理和局限性。喂料的稳定性决定了配方原料在连续混合机的停留时间, 进而决定了连续混合机的能力。然而, 混合机越大, 一旦开始生产, 达到稳定运行所需的时间就越长。相同的设备可用于生产初始临床测试产品, 以便随后开展大规模生产, 因为这只是通过将连续混合从几分钟更改为几小时来改变其运行时间的问题。因此不再需要验证不同的批次大小, 从而大大加快了研发过程。

连续混合工艺是否提高效率

颗粒、粉末和固体在不同的行业中产生, 并转化为混合物。半乳糖领域(即生产医用粉末、胶囊或片剂等其他形式)被正式列为工艺工程的一部分。喂料、研磨、混合和造粒是机械加工处理技术的例子, 而流化床干燥是一种热处理技术。

最初, 所有这些都是以批次处理工艺的, 包括大多数混合设备。大多数制药混合机采用容器混合或双锥混合器的形式。主要工艺步骤包括配方备料、混合和混合机排空,这些工艺步骤按步骤连续完成。需要混合的原料根据配方以正确的比例人工预称,然后投入混合机。其他面临高度竞争压力的行业已设法通过转向完全自动化和连续加工(例如连续混合工艺)来降低制造成本。

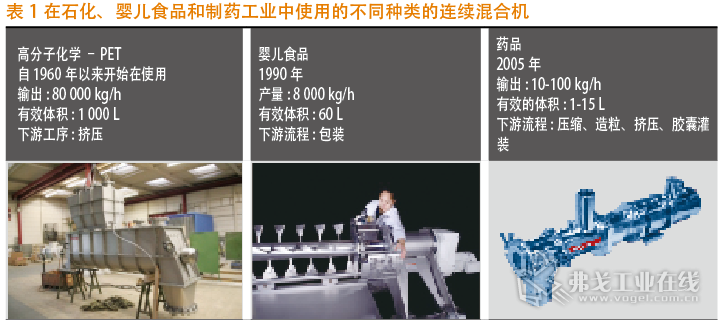

表1提供了在石化、婴儿食品和制药工业中使用的不同种类的连续混合机的一些成功案列。表中的两个数据特别令人感兴趣: 自从初次推广使用连续混合技术和将连续混合机投入正式生产,已过去多少年了?连续混合在石化行业已有50多年的历史。由于称量技术的进步,连续称量变成了可能,从而使控制和精准连续的喂料成为可能。

这一发展是由高昂的成本压力推动的。根据定义, 连续处理必须完全自动化。设备的外型尺寸要小得多 , 占用的场地面积也少得多; 设备外型尺寸越小,意味着产品在生产和加工过程在整体上更加连续均匀。连续工艺的特点其关键字就是“过程强化”。为了将石油化工行业中的连续混合技术转移到制药行业, 需要缩小设备的规模。在半乳糖领域, 生产量与下游工艺 (如压片机) 相关联, 通常可达每小时100 kg。就普通药品生产而言, 已证明在工业范围内实现1 000 kg/h的工艺产量是可行的。

传统的半乳糖在很长一段时间内都对这种“工艺强化”具有极强的抵触。人们只愿投资有限的资金来开发连续加工工艺,尽管实际上在其他行业早已有开发并使用连续混合设备的先例。这是由于受FDA 指南中对 “批次”(或 “批”) 一词的混淆。美国食品和药物管理局(FDA)的J. Woodcock[1]在2014年明确表示,CFR 210.3对连续生产不施加任何监管限制。在连续加工的背景下,“批次”(或“批”)指的是特定的生产时间或生产数量,要求产品在规定的范围内其加工工艺持续生产。

连续制造

在美国 FDA 的倡议下, 一些大学已经着手调查制药业连续处理,在美国包括——特别是——麻省理工学院和工程研究中心(称为伦理委员会,由罗格斯大学、普渡大学、新泽西理工学院、波多黎各大学组成)。后者决定将他们的研究重点放在活性药物成分 (API) 转化为粉体后的最终成型的连续处理上。他们正在研究喂料和混合过程, 湿法造粒和干燥, 以及挤出工艺。在欧洲, 正在格拉茨的 RCPE 以及杜塞尔多夫和根特大学等机构正在进行这一领域的研究。这些研究很少参考早期在一般工艺工程领域的研究结果;然而, 制药工艺工程仍然可以从他的发现中获益良多。

工业实现

在2012年Achema大会上,三家制药设备制造商展示了固体物料连续生产模块;2015年,许多制造商加入了他们的行列。连续生产的关键之一是喂料/混合模块, 可用于需要使用连续工艺的直接压片以及干法或湿法造粒工艺。

连续喂料/混合模块包括失重喂料机用于原料配方的精准喂料以及其下游的紧凑型连续混合机。

工艺概念: 该理念包括用“微型”连续喂料机/混合机来替代传统的用于压片工艺的体积喂料机、干法或湿法造粒设备和挤出机。连续混合机的有效容积只有几升。同样的连续混合机可用于临床试验的配方, 也可用于后续的规模生产 (不需要升级机型)。连续喂料/混合模块的处理能力(kg/h)与下游设备保持一致。连续式失重喂料机保证了配方的准确。可以同时将多达六种成分的原料按配发喂入连续混合机。

在连续处理的情况下, 原料根据配方连续不断地送入混合机进行混合处理, 产品连续生产。

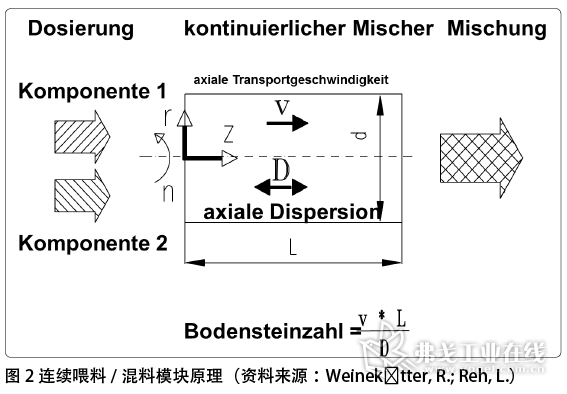

任何时候当设备处于静止状态时, 设备内部的原料体积保持不变。制药行业的连续过程包括挤压、(片剂)压实和干法造粒(辊压机)以及混合处理。原料成分在连续混合机内以径向和轴向混合。

混合质量

任何混合操作的目的都是为了确保混合均匀性——最初是在混合机混合腔体内, 尽管真正重要的是在零售包装中粉体分布特性。在许多情况下, 原料以接近的配方比列混合在一起 (例如50:50 的比例);然而, 从工艺的角度来看,当微量元素 (活性成分) 必须要求与配方中其他比列较高的原料进行有效的均匀混合,就变得更具挑战性。决定这些微成分是否以最佳方式混合分布的不仅仅是固体混合机的选择; 事实上, 原料颗粒的大小有时是一个更重要的因素。产品的质量在很大程度上取决于连续混合机上游连续称重处理;在喂料过程中发生的任何错误最终都会在最终产品中显现出来, 因为实际配方将偏离所需的目标值。粉体混合的均匀性通常是经过试验测得。使用 PAT 传感器和分析仪进行在线测量, 可直接在工艺中确定混合质量。这意味着,例如,可以在连续混合机的出口安装近红外分析仪, 以便能够在线测量活性成分浓度, 进而测量混合均匀性。

实际混合均匀性 (样品方差) 的波动范围——例如一组样品中的活性成分——决定了混合质量或均匀性的估计。波动范围越小 (相应地,方差越小), 混合效果就越好。

检测混合均匀性取决于受检样品的数量和以及所采用的取样方法。很少有人意识到, 随着单位样品重量的增加, 方差 (作为评估混合质量或均匀性) 就会减小。即使是完全相同的混合物, 10 g样品混合方差就会明显比1 kg样品更高。

粉粒的随机运动导致不同的混合停留时间分配。在轴向混合方面, 这对限时的喂料波动有正向衰减作用[3]。混合机腔体和搅拌桨的设计确保了轴向和径向混合的有效控制, 停留时间的分配同样也是受控的。平均混合停留时间在5~50 s之间。颗粒在混合腔体内的平均停留(或停留)时间受几个过程变量[3]的影响:

原料进入连续混合机的喂料量, 10 ~ 500 kg/ h。流量越大,平均停留时间越短;

混合机出口挡板的开启角度;

混合机的旋转频率;

混合桨叶的形状和桨叶角度。

根据Danckwerts设计的概念, 用方差缩减比来描述连续混合器的效率[3]。浓度方差越低表明较好的混合均匀度,这就是为什么混合均匀的方差——或密切相关的相对标准偏差概念——经常被用作衡量混合质量的一个指标。

重量式喂料机一般根据“失重”原理工作。它们的目的是确保恒定的喂料流量(质量流量)。通常用于质量流动的单位为kg/s。喂料流量可以描述为在一段给定的时间内(∆t)质量(∆m)的变化(通常为kg),这种变化通常持续数秒或数小时。在连续喂料的情况下,采用高分辨率称重技术确定喂料机在短时间间隔内(∆t)失去了多少重量(重量损失)∆m。计量螺杆的转速由专用控制单元进行调节。通过这种方法,该机电一体化系统可以实现恒定的质量流量,包括称重和控制技术。失重喂料机需要在一定时间内进行不料而不会因原料补给不足造成停产;这可以通过气动上料装置来实现,在这种情况下,原料通过细管气动输送到真空上料机从而实现对失重喂料机的补料。原料较细的活性成分和辅料需要复杂的机械解决方案和控制技术系统。例如, 双螺杆失重喂料机可以将较粘的原料以高精度和恒定的速度送入混合机。此外, 制药行业对设备安全和洁净也有严格的要求。通过持续使用密封的快速松紧的紧固件,确保满足这些要求。其他解决方案可以将受污染的进料罐与齿轮和称重装置断开, 使其能够通过高压灭菌器进行清洗和安全处理。失重喂料机应与连续混合机配合使用。在设计喂料混合模块的布局时, 应尽早考虑安全和易于清洗的要求。

与其他行业的所要求的大能力相比, 制药行业要求的混合机由于体积小, 通常为 1-15 L,可以被视为微型混合机。然而, 正是因为这种小型化, 设备才能以有趣的方式实现。悬挂式混合转子就是一个很好的例子。这种轴承方法意味着混合腔体、转子和轴密封可以在几秒钟内从固定驱动器上拆分出来。因此, 几乎不需要化很长时间就能完成这些微型机器部件的清洁, 并通过将这些部件置放在高压蒸汽中对其进行消毒。紧凑的外型设计使微型混合器或整个喂料混合模块更容易集成为一体化。

连续工艺的机会

制药行业目前面临着与其他行业相同的成本压力, 这迫使其设计新的工艺方法。新药从开发到生产需要长达12年的时间。这个时间范围意味着需要大量的财政和人力资源。这些耗费时间的缩短会立即提高产品的盈利能力, 同时产生竞争优势。

在传统的批此处理过程中, 混合过程可能需要经过三次验证, 才能获得新药的许可。这样做的原因是, 每个扩展阶段都必须经过验证:

在为临床测试生产初始产品时进行实验室规模的验证;

试点生产线的验证;

实际生产线的验证。

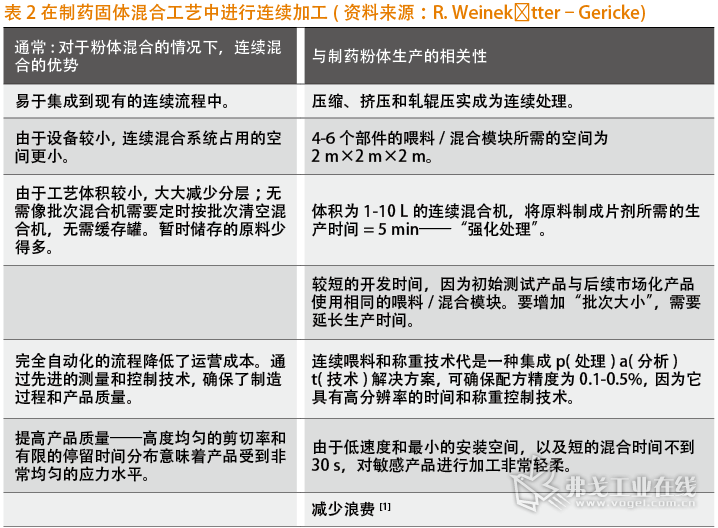

计划和实施这个包含三个不同阶段的混合过程需要时间和金钱。相比之下,如果这个过程被设计成连续的, 则通过缩短制药开发处理和更灵活的生产工艺,其优势显而易见 (见表 2)。批次不再由混合机的机型大小来决定, 而是由在规定的时间段内生产的能力来定义。失重喂料机和混合机形成紧凑型连续模块, 直接设装在压片机、造粒机或挤压机的正上方。

【参考文献】

[1] Woodcock, J.:现代化制药——连续制造作为麻省理工学院——cmac制药连续制造国际研讨会的关键推动者.

[2] Weinekötter, R.:紧凑高效的连续混合处理,用于生产食品和制药粉末;2009年食品科学与技术趋势.

[3] Weinekötter, R.; Reh, L.:生产食品、药品粉体的连续搅拌工艺紧凑高效;2009年食品科学与技术趋势.

加载更多