热熔挤出技术在制药领域的应用

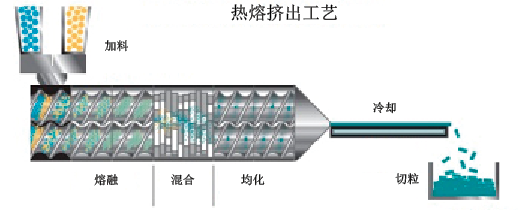

在制药行业,药物活性成分(API)通常与各种辅料或载体混合制备成最终的药物产品———热熔挤出(Hot Melt Extrusion, HME)技术则是利用挤出机将API均匀分散于聚合物基载体中的连续工艺,如图1所示。FDA现在大力鼓励HME这种连续生产的工艺,国外众多药企也纷纷投身于其中,开展相关的研究和应用。

图1 热熔挤出示意

热熔挤出的工艺流程

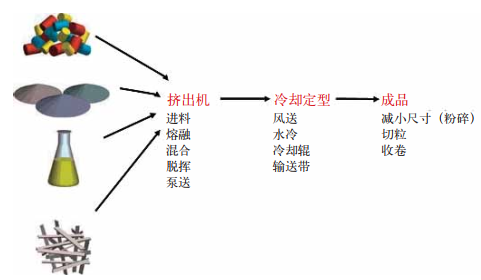

热熔挤出过程中,API和载体以及各种辅料加入挤出机后,在挤出机的机械作用力和机筒外加热量的作用下,首先将物料熔融,然后进行分布和分散混合使API和各种辅料均匀分散于载体中,再进一步进行脱挥操作将降解的小分子和水分等从物料中脱除,最后由挤出机螺杆建压将物料从机头挤出。物料从挤出机中挤出后,可以采用风冷、水冷、冷却辊等进行冷却定型,最后根据药剂的需要进行粉碎、切粒或者收卷等,如图2所示。

图2 热熔挤出工艺流程

热熔挤出的优点

无论制药行业还是学术界,都认为HME正在成为一项创新性药物传递技术。HME技术是一项多学科交叉的先进技术,将工程技术和药学创造性地衔接起来进行药物传递研究。热熔挤出技术具有如下优点:

连续工艺

更少的工艺步骤

可重复性高

无溶剂

可在线监测

低的固定投资

热熔挤出具有的多单元操作(输送、熔融、混合、脱挥和泵送)并可在线监测,符合FDA鼓励的PAT Initiative连续工艺,因此应用潜力巨大。

传统间歇法制药工艺包括高速湿法制粒、喷雾干燥制粒和流化床制粒等,较之HME技术,具有如下无可避免的缺点:

批次之间的波动风险要求特别严苛的控制程序

成分改变的次序和方法

加入黏结剂的技术和时间

批次结束的时间点

产品开发阶段即需大型设备以避免放大的风险

(昂贵的)API的用量很大

难以在生产设备上生产少量样品

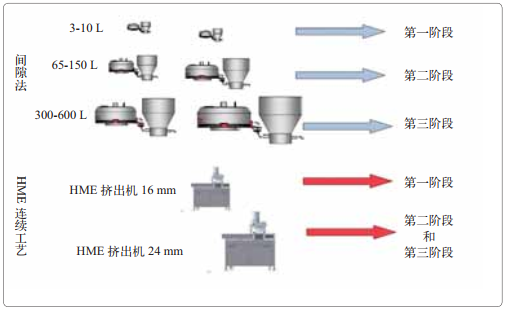

从设备放大和占地空间的角度对HME技术与传统间歇法比较可知,HME具有占地空间小,放大较易的优势,如图3所示。

图3 HME技术与传统间歇法在空间利用和工艺放大方面的比较

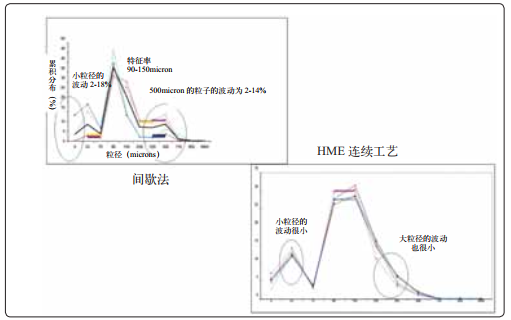

从工艺过程可重复性的角度对HME技术与传统间歇法比较可知,HME技术制备的药物粒径大小的波动大幅下降,即可重复性大幅提高,如图4所示。

图4 HME技术与传统间歇法的工艺可重复性比较

热熔挤出制药领域的应用

热熔挤出技术在制药领域的应用主要有提高药物的溶解度和生物利用度,制备缓控释或迟释制剂,制备定位释放制剂,非胃肠道贮库和局部药物传递系统和掩盖API的不良味道。

提高药物溶解度和生物利用度

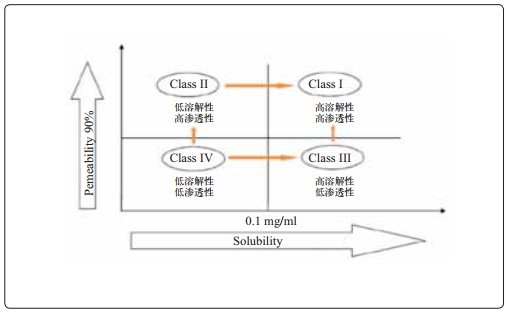

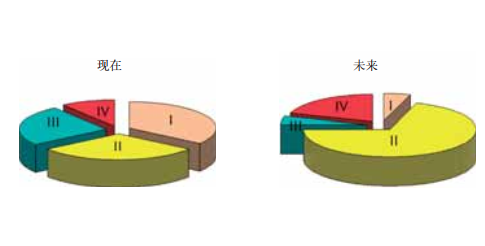

生物制药分类系统(biopharmaceuticalclassificationsystem, BCS)根据药物在水中溶解度和在肠道内渗透性的不同,将药物分为4类,如图5所示。其中,Ⅱ类和Ⅳ类药物的溶解性均较差,而目前40%的在售、80%~90%的在研药物均被归于Ⅱ类和Ⅳ类,因此该类药物溶解度的提升对于改善其吸收意义重大。同时,正处于开发阶段的BCS II类和IV类API仍将不断增长,如图6所示。

图5 BCS分类

图6 BCS II类和IV类API的增长趋势

要提高难溶性药物溶解度,需对药物进行前处理,常用方法有化学法和物理法两种。在药剂学研究中,以物理法最为常用。常用的物理法中微粉化技术和固体分散技术最为常用。药物微粉化以后,表面自由能大,有自发聚集的趋势,降低了微粉化效果。因此,固体分散技术成为改善药物溶解度的首选技术。但传统固体分散技术中,溶剂法污染环境且使用的有机溶剂很难除尽;喷雾(冷冻)干燥法工艺费时和成本高。作为目前较为先进的固体分散技术,HME技术通过优选载体,可以使药物以无定形状态分散在载体中或者以分子状态溶解在载体中,使药物和载体达到分子水平的混合,能够明显提高药物的溶解度。

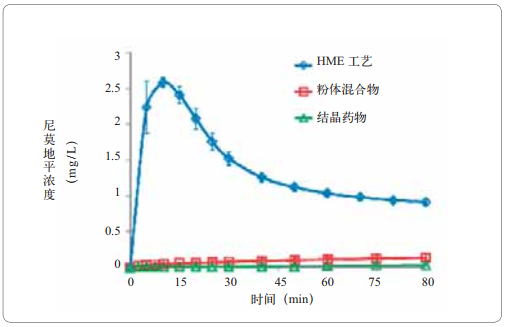

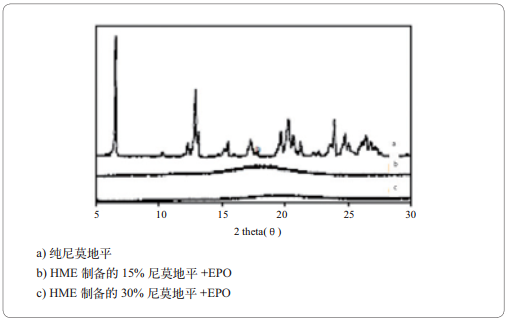

法莫替丁为Ⅳ类(低溶解性,低渗透性)API,吲哚美辛为Ⅱ类API(低溶解性,高渗透性),以这两种物质为Ⅱ和Ⅳ类模型药物,进行热熔挤出实验。通过X线衍射分析、差示扫描量热法、扫描电子显微镜鉴别药物在载体中的状态。分析结果表明,吲哚美辛和法莫替丁以分子水平分散在聚合物中。体外溶出实验表明,与原料药相比,吲哚美辛和法莫替丁的溶解度增加。证明了HME技术可用于增加BSCⅡ类和Ⅳ类药物的溶解性,从而提高其生物利用度。图7所示为HME技术制备的尼莫地平固体分散体(以Eudragi EPO为载体)的溶解速率测试。由图可知,HME技术制备的尼莫地平的溶解度相比微粉化和结晶态的尼莫地平,其溶解速率显著提升。图8则表明通过HME技术处理后,尼莫地平由结晶态转变为无定型态,由此提高了尼莫地平的溶解度。

图7尼莫地平的溶解速率测试

图8 HME技术制备的尼莫地平的微观形态

制备缓控释或迟释制剂

缓控释制剂作为一种日趋成熟的药物传递系统,已广泛应用于药物研发中。但是,开发难溶性药物的缓控释制剂,仍面临着许多亟待解决的问题。 HME技术的出现,大大促进了固体分散体在缓控释制剂领域的应用。

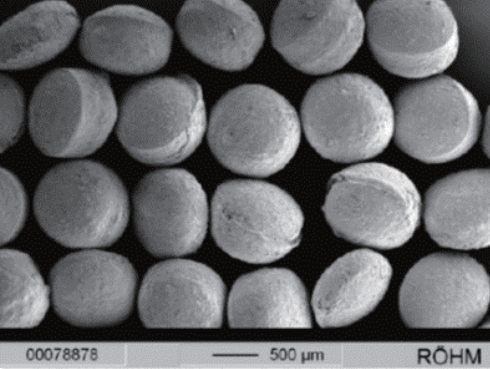

图9 HME技术制备的缓释微粒的SEM照片

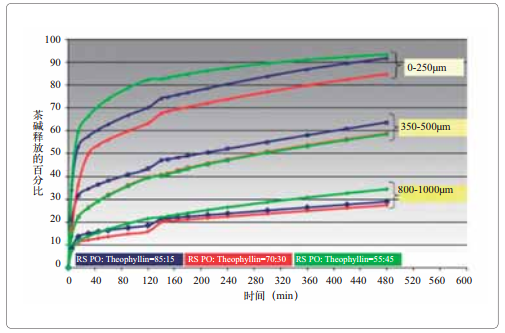

图10 HME技术制备的茶碱制剂的释药速率测试

图9所示为HME技术制备的缓释微粒的SEM照片。图10则为HME技术制备的茶碱制剂(以Eudragi RS PO为载体)挤出物经研磨后的释药速率测试。由图可知,茶碱的释药速率下降,释药周期加长;同时药物颗粒越小,释药速率越高。

非胃肠道贮库和局部药物传递系统

传统的用于皮肤、黏膜或伤口护理膜剂的制备技术——流涎法,由于需要用到有机溶剂或水溶液,所以不适用于对湿敏感的药物。HME技术由于不使用任何溶剂,所以适用于将此类药物制备成膜剂。

制备定位释放制剂

HME可灵活地选择聚合物和赋形剂,已被应用于靶向制剂的研究中。Cassidy等使用热熔挤出技术,考察以Eudragit S100为载体,制备含有光敏剂治疗药物的结肠靶向制剂,该靶向制剂能够在结肠部位较好地释放光敏剂,对结肠部位耐药菌引起的疾病具有较好的治疗作用。 Miller等以EudragitL100-55为载体、卡波姆974P(20%或40%)为稳定剂,采用HME技术制备非晶态伊曲康唑固体分散体,并进一步制备了肠溶靶向制剂,该制剂将药物靶向运输到小肠部位,提高抗真菌治疗效果。研究结果表明,该制剂具有肠溶性能并减缓药物在酸性条件下的释放,显著增加伊曲康唑在小肠的靶向吸收。

掩盖API的不良味道

如何掩盖药物有效成分的异味是制药行业一个重大的挑战。通过HME技术使API和聚合物形成分子间相互作用,从而将苦味药物包埋于载体材料中,进而实现掩味之效果,成功避免味苦的药物与患者味蕾的直接接触。

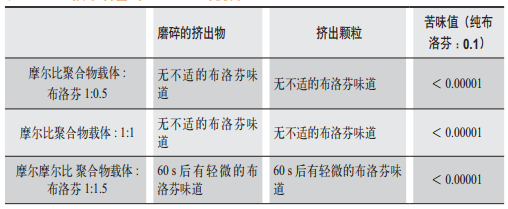

表1 HME技术制备的布洛芬口腔崩解片的掩味效果

表1所示为HME技术制备的布洛芬口腔崩解片(以Eudragi RS PO为载体)的掩味效果。由图可知,HME技术的采用可有效改善布洛芬的苦味。

HME技术可进一步应用于中药提取物、动物保健药物实现掩味之目的。

热熔挤出技术的商业化

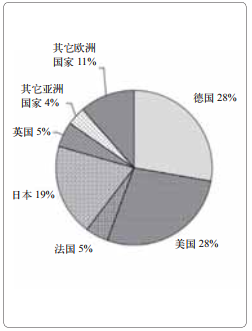

图11 HME技术领域的专利情况

1980年以来全世界HME技术在药物制剂领域已公布专利的统计结果为美国、德国各占28%,日本占19%,英国、法国各占5%,其他欧洲国家占11%,其他亚洲国家占 4%,如图11所示。换而言之,HME技术的研究重心在欧美国家。

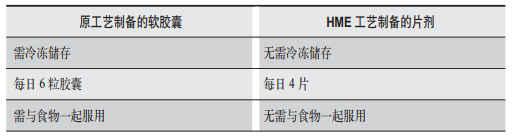

表2 HME技术制备的Kaletra的优势

世界上第一款采用HME技术制备的药物Kaletra于2004年面试,与原有工艺相比,其具有的独特优势如表2所示。自此,国际制药巨头均投入大量资源进行HME的研究和商业化生产。目前美国FDA批准的已上市的HME技术制备的药物如表3所示。

表3 FDA批准的HME技术制备的药物

对于中国而言,除了大力开展HME在西药制备方面的研究和应用以外,更可以结合中药研究的优势,将HME应用于中药的制备。比如,灯盏花素、紫杉醇、黄连素、青蒿素、葛根素和水飞蓟素等具有显著生物活性的有效成分或有效部位,由于存在溶解度小、味道差等问题,使这些中药制剂在临床的应用受到了很大程度的影响。如能积极吸纳西药在HME研究取得的成果,将HME技术应用于中药领域,以提高中药制剂的可控性、顺应性,必将推动中药制剂走向国际市场。

HME技术领域

上海澎璞深化工科技公司(澎璞深)的创始人杨高品博士在世界500强GE和DuPont的研发中心工作长达十年,基于挤出混合领域长期的工作实践,对于挤出工艺的“Know-how”具有深入了解。同时,澎璞深还有长期在美国从事热熔挤出的世界知名专家进行技术指导。基于上述技术方面的深厚积累,澎璞深可提供如下热熔挤出技术领域的产品和服务。

HME设备

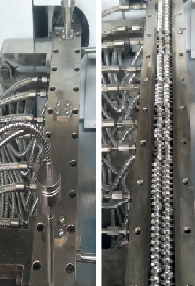

图12澎璞深开发的热熔挤出实验机

上海澎璞深化工科技公司已开发出16 mm和12 mm的热熔挤出实验机,如图12所示,这两款实验机可供应客户进行前期的热熔挤出小试和产品开发。澎璞深也可利用该设备给客户提供热熔挤出实验服务。

澎璞深还可根据客户的工艺需要,帮助客户进行工艺放大,并提供20 mm以上的量产设备供客户进行大批量生产。

HME生产线的全解决方案

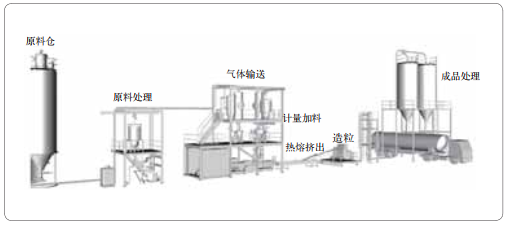

图 13 HME生产线全解决方案

客户如果引入HME技术进行量产,澎璞深还可针对客户的特定需要,提供从原料输送、原料处理、计量加料、热熔挤出和成品包装、处理的全解决方案,如图13所示,即交钥匙工程,从而为客户节约大量时间、人力和费用等方面的投入。

HME工艺服务

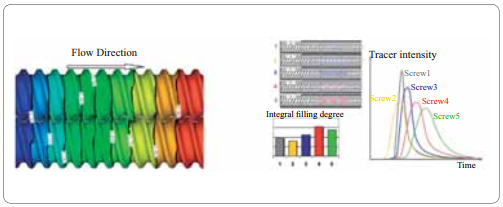

图14 HME工艺服务

针对HME技术,澎璞深还可为客户提供专业的工艺服务,协助客户进行新产品的开发,比如挤出工艺的模拟,聚合物载体的选择等,如图14所示。

加载更多