高效量产科隆啤酒

Gaffel私营啤酒公司(以下简称:Gaffel)于2012年制定搬迁计划,并选择十分优秀的整体技术解决方案——该家族啤酒厂将继续保持独立,组织高效生产...

1908年,Gaffel开始在科隆的市中心以传统方式酿造Gaffel-Kölsch啤酒(见图1)。1998年,公司在Porz-Gremberghoven城区收购了Richmodis啤酒厂,另外在科隆北部的Bilderstöckchen城区灌装扎啤桶。

正是由于工厂位于城区内,导致了以下两大问题:1.原辅料的供应以及槽车交通带来更多的物流挑战;2.在只有2 000 m2的面积内,Gaffel每年酿造啤酒接近5 000万L,而厂区建筑位于科隆火车站附近狭窄的街道,不存在继续扩大厂区的可能。

因此对于Gaffel来说,只有一个必然的结果,将3家工厂合并为1家。原来的Richmodis啤酒厂为此提供了理想的厂区条件,除了临近高速公路,原有的基础设施也接近完美,可以实现24 h生产,厂区内还有一口自己的深井,配有开发许可证,还有比这更好的条件吗?

总包解决方案

2012年,公司制定了搬迁计划,开始按照常规方式对啤酒流程设备的供货商进行招标,最终选择了克朗斯公司。Gaffel设备和物流负责人Reiner Radke说道:“并不一定使最低报价的公司中标,但一定要选择最适合的整体技术解决方案。”他还强调了几个重点:“我们在全部生产区域大量使用Evoguard双座阀(见图2)。这种阀门明显小于其竞争对手的产品,所有部件不需要专用工具就能更换。Evoguard泵也是如此,另外,这种泵的能耗低于同类产品。此外,我们的员工熟悉克朗斯设备,Richmodis啤酒厂的糖化车间原来采用的就是斯坦尼克设备,位于Eigelstein街区的Gaffel啤酒厂已经使用了Botec F1流程引导系统和西门子S7控制系统。”

Gaffel将该项目以总包方式委托给克朗斯,只有新锅炉房的安装由自己负责。公司希望继续使用Richmodis啤酒厂的部分原有设备,就是一台板框过滤机和斯坦尼克TFS过滤系统(见图3、图4),并补充其他新的设备。Reiner Radke解释说道:“我们希望保留板框过滤机,因为我们采用冷无菌灌装,不使用瞬时杀菌和巴氏杀菌,基于各种原因,公司也不采用膜过滤,目前还考虑将来利用纤维素替代硅藻土运行TFS系统。”

优秀的节能效果

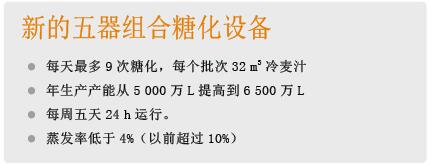

节能方面,Gaffel通过新的糖化设备取得了一些优势:

选用EquiTherm能源回收系统后,Gaffel降低了新建厂的能源消耗,热能降低约35%,电能降低约30%(按照100 L产量计算)。同时,升温过程中醪液的热负荷较低,生产的全部热能都被公司消耗,同时由此产生的设备成本非常直观;

新的锅炉房在节能方面也有不错的表现,以前消耗蒸汽约10 t/h,现在的消耗量只有原来的一半;

通常情况下Gaffel只使用较便宜的天然气;

中央CIP设备对能源消耗也产生了积极作用。通过划分过滤前和过滤后两个集中区域,减少了清洗剂和杀菌剂的品种。Gaffel现在将NaOH(氢氧化钠)、HNO3(硝酸)或H3PO4(磷酸)作为清洗剂,C2H4O3(过氧乙酸)作为杀菌剂,含氯产品以及类似的杀菌剂已经被完全弃用。由此简化了操作,也降低了消耗及污水排放。各个车间都使用电磁流量计测量消耗数据,对消耗量实施准确的分类和控制,克朗斯在化学药品存放库之外设立了一个取用区,出现泄漏时可以收集产生的污水。

扩建发酵和后储能力

Gaffel委托克朗斯对清酒罐、发酵罐和后储罐的产能进行扩建,现在已经在采用锥形罐两罐法发酵工艺,严格的质量标准继续得到保证。公司人员通过大量的口味测试,证明工厂的搬迁并没有对Gaffel-Kölsch啤酒的鲜美口味产生影响。Reiner Radke说道:“2016年科隆狂欢节期间,我们还通过老厂供应啤酒。此后,将过滤设备搬迁到新厂,进行无间隔地生产,供货也没有出现问题。新的锥形罐高度约为22 m,直径为6 m,这是科隆市区莱茵河岸地区之间最大的设备尺寸,其最大优势在于可以预先完成保温后再运到现场,然后放到钢结构上,只需将其相互连接。”

助滤剂集中管理

Gaffel对过滤助剂和稳定剂实施集中管理,克朗斯为Gaffel安装了一套吨袋设备,包括称重装置、流加装置、混合罐。流加和混合自动完成,员工根据需要将新的吨袋悬挂在提升机上,其它时间不与硅藻土接触,这样就能保证劳动安全,减少可能出现的员工健康问题。

克朗斯还为过滤间提供1台新的硅藻土排放罐、1套CO2添充设备和1套脱氧水设备。Hydronomic水处理设备由1个除锰模块、1台活性炭过滤器和1套反渗透设备组成,这套设备的水源来自自有的深井。另外,Gaffel全部啤酒厂安装了中央通风和排风设备,避免可能产生的霉菌。

公司的两个中央监控室负责整体啤酒厂的控制,配备克朗斯Botec F1流程引导系统,此系统图形界面采用矢量图,可自由缩放,操作非常直观。每位员工可以根据工作要求在监控窗中配置各个程序控制模块(主控面板功能)。

良好的合作

在生产加工高峰时期,90名员工在工厂共同作业,也没有发生过任何安全事故。目前,工厂3班运转,只需10名员工,其中6人从事生产,4人负责质量保证。Reiner Radke说道:“理论上讲,如果不需要槽车和料桶操作,全厂每个班次只需要1名操作工。我们与克朗斯之间有着良好、专业的合作,项目在实施过程中肯定会出现一些变化,经过灵活的调整之后,困难都能得到克服,并使双方满意,设备安装和生产加工也能够按计划顺利完成。”

本文由克朗斯股份公司提供。

加载更多