减少啤酒包装总氧

本文阐明了一些个案研究结果,表明设计正确的超纯水加热器能够改善作业状况并有助于减少包装啤酒的包装总氧(TPO)——许多专家都认为,绝大多数啤酒产品在刚灌装到容器时,其风味和品质最佳(Bamforth & Krochta,2010),其后,啤酒内氧气的存在导致了啤酒发生氧化,而氧化是导致啤酒口味、品质和色泽降级的主要促成因素之一。据Robertson所述,即使低至1 ppm的含氧量也会导致啤酒出现明显可察的口味和色泽问题。氧化还给啤酒贮存期限造成不利影响,本文描述了一种大批量啤酒装瓶作业超纯热水起泡装置的实施方式。

整个啤酒酿造过程各个阶段都会渗入氧气。Klein和Dunand以氧气探头预期检测范围为例做了说明,参见表1。Robertson解释说,在包装之前,发酵酿造过程实际上将啤酒氧气浓度减少至40~50 ppb。而氧气主要在灌装阶段掺入,灌装时空气会进入包装,其浓度可达250~500 ppb。

酿造商采用了多种方式减少瓶装啤酒含氧量。其目标是将刚包装完的含氧量降低至50 ppb以下,并且致力于尽量长地保持这一浓度(Robertson)。包装之后,氧气还会渗透包装外壳和/或包装材料进入啤酒。

包装总氧

对于商品级酿造商来说,常见做法是测量包装总氧(TPO),然后用此值评估最终包装啤酒内的含氧量。TPO当中包括了啤酒液体内的溶解氧以及包装顶隙内的氧气量。TOP计算公式是TPO = DO + HO,即是TOP为DO(液体内溶解O2)加HO(压盖前未能除净的顶隙内O2)之和。在采取其它工艺测量的同时,连续进行的TPO测量为酿造商提供了统计上的保证,确保产品满足质量参数要求,并且确保包装啤酒在预定贮存期限内保持预期口味、品质和色泽。此外,TPO测量还提供了定量值,可用于评估装瓶作业、设备和工艺方面的新改进创意。

利用超纯热水降低TPO

为了降低TPO,啤酒装瓶商已经开发了各种方法,用于排出容器内存在的空气或大气氧。早先系统包括用于引发起泡的敲瓶器和超声波振动手段。较近期的系统则尝试采用CO2或液氮。

据Oliver所述,有一种名为喷射的排出啤酒瓶顶隙空气的方法,这种方法已经证实可靠且容易实现和控制。Oliver用“就在封盖置于容器开口之时,一股经常采用无菌热水的高压细流体将能量注入到啤酒内部,导致啤酒深处形成的可控气泡和泡沫升起现象出现在顶隙当中”来描述这种方法。

典型饮料装瓶装置示例

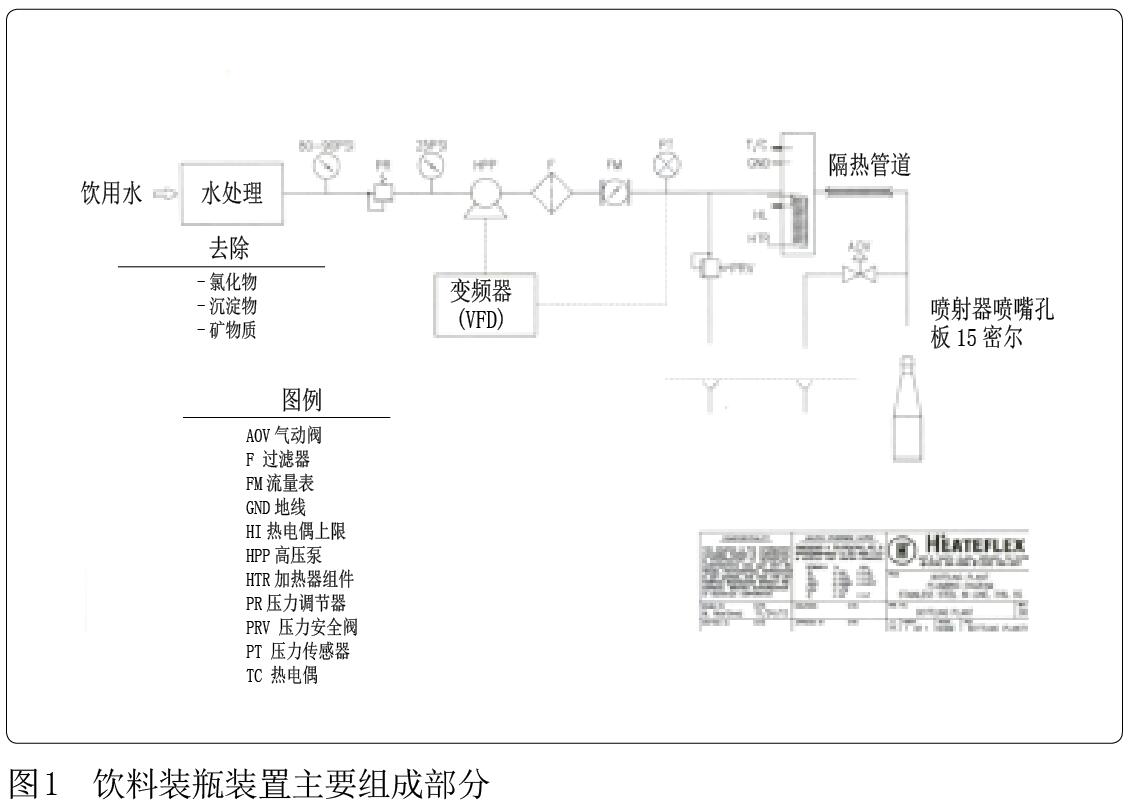

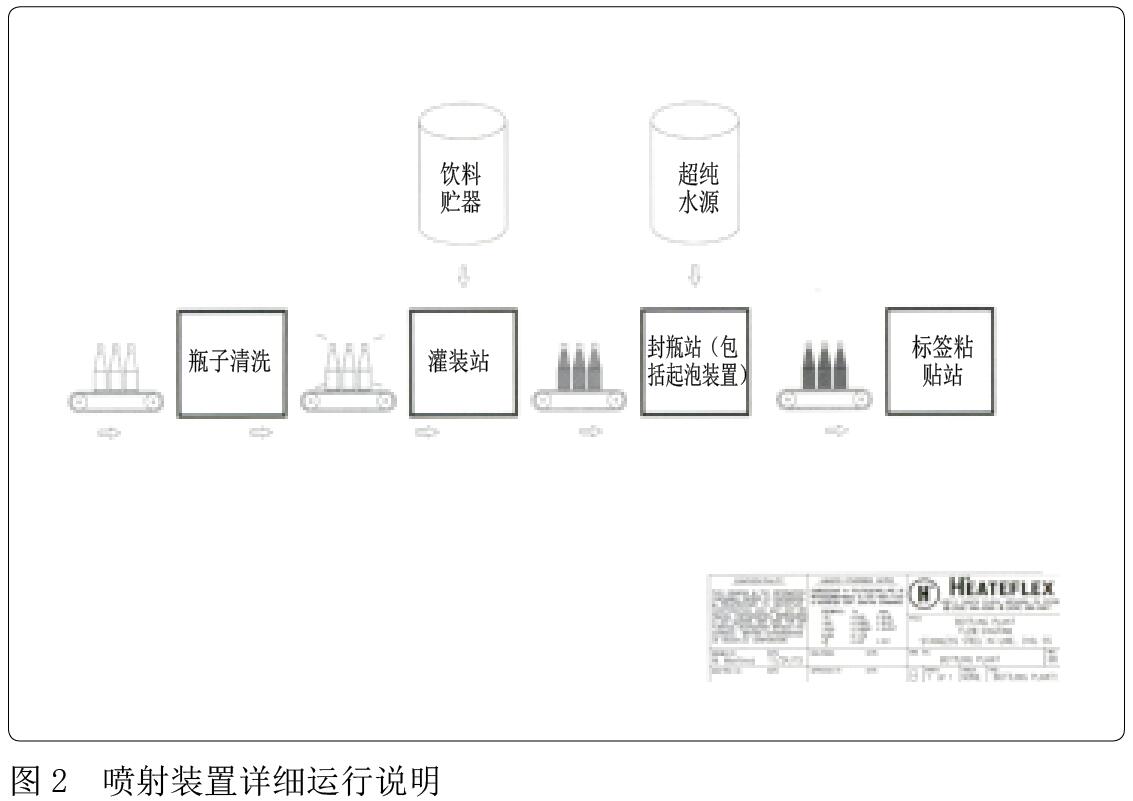

为了进一步澄清喷射装置的工作原理,以下描述了饮料装瓶装置的主要组成部分并在图1当中示出。在典型装瓶装置当中,瓶子首先由一台输送机运送至清洗站。再由另一台输送机送入饮料灌装机。

常见饮料灌装机采用旋转式设计,每个转子负责收取和夹持1个用于灌装的瓶子,灌装作业同时在多个转子处执行。每个瓶子都装入预定数量的饮料。灌装完的瓶子随后继续沿饮料装配厂生产线移动至封瓶站。封瓶站包括一台喷射装置和一台用于每个瓶子压盖的装置。压盖后的瓶子随后进入标签粘贴站。

喷射起泡装置详细介绍

图2提供了封瓶站内喷射装置工作方式详细信息。由于喷射装置要求采用超纯水,首先必须对饮用水进行处理,去除所有可能影响啤酒的物质。酿造商特别关注氯化物、沉淀物和矿物质,因此应当在水进入系统前先去除这些物质,避免给啤酒或设备带来不利影响。

纯化水典型情况下以80~90 psi压力供应。为了精密控制最终水流,装置采用高压泵来控制和保持正确压力。一台压力调节器将供至高压泵的纯水压力降至

25 psi。这样有助于这台高压泵和一台变频器(VFD)更准确地获得140 psi的最终预定压力。变频器从一台压力传感器获得反馈信号。

高压超纯水流经过滤器外壳、流量计、压力传感器和超纯水加热器。结果体现为按预定供应压力140 psi和190 °F供应170~200 mL/min的经过滤超纯水。喷射水经由一条隔热的管道或短管流入,并通过1个15 mL喷嘴进行分配并喷入每个啤酒瓶。

喷射装置关键设计因素

我们的具体个案研究呈现与Oliver相符的结论。他指出,成功水压为1~1.7 Mpa(145~246 psi),喷嘴尺寸为0.2~0.25 mm(0.008~0.010英寸)。

压力、孔板尺寸和离压盖机距离均为影响着整体结果的重要参数,并应根据包装容量、啤酒特性和生产线速度进行调整。最重要的预定目标是可重复性、降低成本和保持高品质。Oliver还解释了喷嘴应当定期清理。不符规格的喷嘴会影响气泡形成,产生不合格的液体损失或导致灌装液位不正确。

管线内加热器和设计要素

极少有人注意到喷射装置管线内电加热器的作用。酿造行业传统上集中于使用蒸汽加热式的喷射器,于是需要配备成本高昂的锅炉。通过仔细考虑选定管线内加热器的设计要素,我们发现可以改善正确起泡特性的达成。

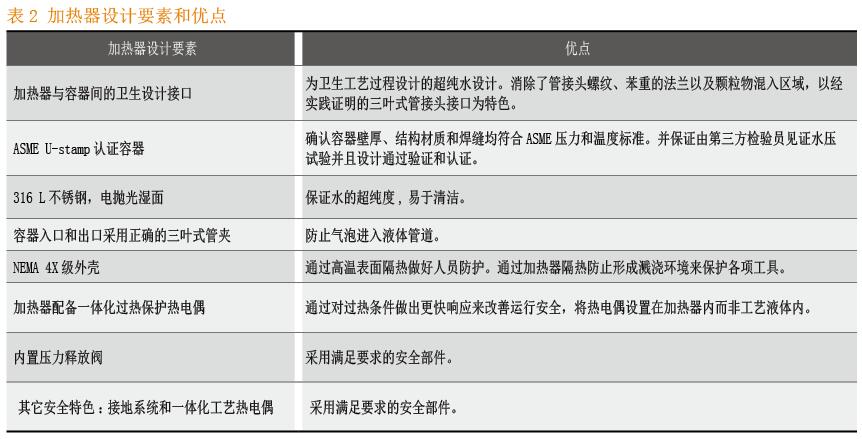

工艺纯度也需关注。啤酒装瓶线的每一个组成部分都需要保持在酿造厂级的高清洁度标准和卫生条件。加热器也不例外。

我们选择了卫生水平好的不锈钢加热器,其特色体现为加热器与容器之间的接口卫生度好。典型情况下,加热器采用管螺纹或较为笨重的法兰,但这两种连接方式都会形成颗粒物混入和细菌生长。这种卫生的加热器接口采用了超纯保证设计方案,非常易于清洁,并且选择了一款电抛光316 L不锈钢加热器以确保洁净。

另一项提升工艺纯度的设计要素是保持喷嘴尽可能无菌和干燥,最大程度减少装瓶线的清洁作业和停运。加热至165°F能够杀灭细菌和保持喷嘴干燥。加热器具备在更高温度下运行的能力,确保在喷嘴嘴尖处也能获得165 °F的目标卫生温度。

另一项顾虑领域就是安全性,特别是当涉及到所使用的压力容器和加热器的电气特性时。我们通过确保加热器外壳(压力容器)达到ASME U-stamp认证,消除了对压力容器是否能够耐受工作压力的顾虑。通过ASEME U-stamp认证的容器只能由通过全美认证制造设施生产,并每2年由第三方检验员评估工厂质量管理手册和焊工考试。压力容器还内置了压力释放阀,能防止加热器内积蓄出不安全的压力。

通过采用接地加热器解除了电气安全顾虑。此外,所选加热器带有一个工艺热电偶,可用于测量液体温度,并另带一个嵌在加热元件内部的过热保护热电偶。这个过热保护担保能够比单设冗余液体传感器更早提供信号给控制电路。更早提供信号让控制电路有更多时间针对变化条件做出安全反应。

液体内氧气也有可能从可透入空气的管接头和管道工程处渗入。但由于液体并无明显的渗漏现象,这些情况难以察觉。我们选用的加热器在入口和出口都采用了卫生度好的三叶式管件,提供了可靠密封。

总体上看,所选用的加热器应当提供恒定可靠的功效,采用卫生的设计方案,并且确保安全。图3所示为由Heateflex公司面向TPO减少应用开发的加热器产品,表2所概述了产品设计要素和优点。

结论

本文展示了超纯热水喷射装置通过形成正确泡沫特性减少TPO的基本原理。啤酒内氧气会导致氧化现象,降低啤酒的口味、品质和色泽。啤酒内氧气绝大多数在灌装期间进入过程。

TPO为啤酒溶解氧和容器顶隙氧气之和。酿造商采用TPO指标来指示其装瓶工序的质量,并有助于确定产品的预期贮存期限。

研究发现,超纯热水喷射(起泡)装置能够降低啤酒装瓶作业当中的包装总氧(TPO)。起泡装置采用经改进的加热器产品将有助于改进啤酒包装和减少TPO。理想的加热器产品应当包括卫生的接口设计、ASME U-stamped认证容器和一体化安全传感器和特色。

本文作者系Heateflex公司职员。

本文来源于《啤酒和饮料工业》国际版。

加载更多